書籍・動画コンテンツを販売しています

このホームページの技術コラムが本になりました!

その他にも、上級編&人材育成編の動画セミナーや、技術、人材育成セミナーのレジュメなどのコンテンツを販売中です!

このホームページの技術コラムが本になりました!

その他にも、上級編&人材育成編の動画セミナーや、技術、人材育成セミナーのレジュメなどのコンテンツを販売中です!

コンサルティング事例のページを更新しました

コラムをアップしました「無差別なネガティブ発言が止まらない社員さんへの対応について」

コラムをアップしました「金型・部品加工メーカーの業務効率を阻む2つの悪因:真面目さが招く落とし穴」

日刊工業新聞社「型技術 2024年4月号」にて総論を担当しました。

日刊工業新聞社「プレス技術 2024年2月号」にて総論を担当しました。

コラムをアップしました「隣の人への優越感が胃の中の蛙を招く???」

コラムをアップしました「2つの金型コスト、頑張る方針が異なることに要注意?」

コラムをアップしました「部下の「見せ場」を奪っていませんか?上司の言動が金型・部品メーカーの業績に与える影響」

主に、1年や半年など期限を決め、プロジェクト形式で、企業が課題としているテーマの解決を図っていく方法です。

コンサルタントが毎週訪問したり、月2回訪問し、プロジェクトをけん引します。

愛知県から離れた遠方の企業さまも、スカイプ(インターネット会議)を使った定期ミーティング形式でのコンサルティングを行っております。

もちろん現地現物が基本ですので、直接ご訪問のうえ現地へのご訪問もいたします。

プロゴルファー、プロテニスプレイヤーが付けているプロの専属コーチのように、定期的にコンサルタントが会社に訪問し、課題やご相談、お悩みに応じて解決していきます。

コンサルタントは、月1回や月2回、訪問いたします。

加工技術や専門知識、5S、QC、管理者教育など、内容は多岐にわたり、主に現場社員を対象に、育成期間を決め、コンサルタントが直接指導を行います。コンサルタントは毎週訪問したり、隔週で訪問し、教育を行います。

社員を教育機関に送り込むOFF-JTとの違いは、自社工場の中で教育を行うことができ、また直接、自社で扱う仕事をテーマにした課題を扱うことができる点です。

扱う課題は、機械加工だけに限らず、設計や3Dモデリング、5S、QC活動なども題材としています。

長期のコンサルティング契約はせず、単発で、疑問やご相談にお答えします。ご購入いただいた本での疑問点や、管理手法などの具体的な進め方などにお答えします。

費用については、「契約のご案内」ページをご覧ください。

通常のコンサルティング契約との違いは、こちらから企業へ訪問ができない点です。

お電話またはスカイプのみのご対応となっております。ご注意ください。面談を希望される場合は、愛知県内の駅近郊にてお願いいたします。

依頼される場合は、「お問い合わせ」より、ご予約ください。

企業対象ではなく個人対象に、コンサルティングというよりも、金型メーカー・部品加工メーカー向けの管理・改善のカウンセリング・サービスになります。

お一人のカウンセリング時間と費用については、「契約のご案内」ページをご覧ください。

スポットコンサルティング同様、こちらから企業へ訪問はできません。

お電話またはスカイプのみの対応となっております。お一人のカウンセリング時間に制限があるため、直接のご面談はできませんので、ご容赦ください。

依頼される場合は、「お問い合わせ」ページより、ご予約ください。

※ ご予約は大変混み合うため、事前に日程に余裕を持ってお願いいたします。

実際に2D3D設計・加工・組み立て・トライ・生産管理など、金型メーカーや部品加工メーカーの全工程・全業務の経験のある経営コンサルタント(中小企業診断士)は私だけです。

プライドの高い現場社員さんをうまく説得することは、全工程・全業務の経験のある経営コンサルタントしか絶対にできません。

自分も現役時代に経験がありますが、作業経験のない文系コンサルタントさんに指示をされたとき、本当に腹が立ちました。「やったことないのに勝手なことを言うな」と。

提案内容がどうであれ絶対に言うことを聞きたくないと思いました。

これが一般的に、「コンサルタントを雇ってもうまくいかない」と言われる最も大きな理由です。

しかし、私のコンサルティングでのアドバイス・指導は、同じ業界の経験者、しかも全工程・全業務の多能工であるため、仕事がデキる人ほど、カリスマ性を感じていただき、話しを聞いてもらえています。

個人事業の形態をとっているため、他のコンサルタント会社さんよりも、リーズナブルな価格でコンサルティングを受けることができます。

金型・部品加工の全工程・全業務の経験のある経営コンサルタントからアドバイス・指導を受けることで、他のコンサルタントにはできない、社員さんへの圧倒的な説得力で、提案内容を実行してもらうことができます。

経営者・役員・部長・課長・現場リーダー・一般社員、また設計・加工・組み立て・トライ・生産管理・生産技術など、あらゆる立場の方を対象としたコンサルティングが受けられます。中でも、もっとも得意するコンサルティングは、工場長~中間管理職~一般社員さんまで対象とした「管理・仕事のやり方」の変革による効率化です。一般社員さんの基礎技能・知識はポリテクセンターや工作機械メーカーの講習などで得ることができますが、その先の「どのようにマンパワーと設備をあるべき状態で活用し、金型メーカー・加工メーカーとして最大限の効率化を図っていくか」については、当事務所が最も得意とするところです。

一般社員さんへの技術研修についてもお任せください。従来のOJTやOFF-JTにはなかった、実務的でありながら体系的な研修を受けることができます。具体的には、設計・データ作成・機械加工を、横で付き添いながら一緒に行い、実務に必要な知識を応用・横展開できるよう体系化するなどの指導を行っています。

当事務所では、「人・現場・管理」の3つに着眼し、企業利益を最大化していくパッケージプランをご提供しております。

▼項目をクリックすると内容が切り替わります▼

金型・部品加工業で働く人は、4つのタイプに分類できます。詳しくは、こちらをご覧ください。

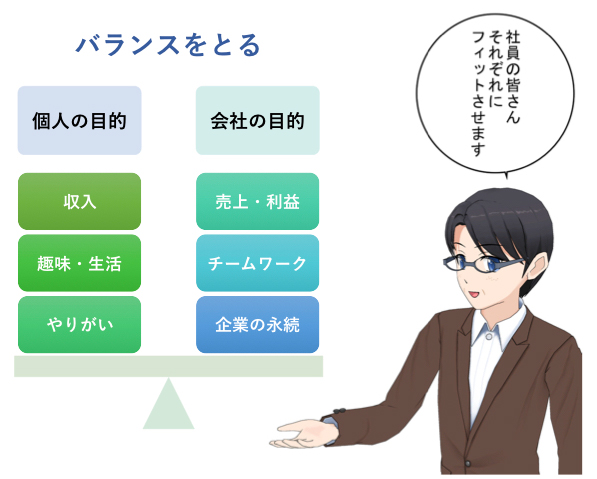

人にはそれぞれ「個人」としての目的があり、価値観も人それぞれに違います。

一方、会社は「人の集まり」であって、価値観の違う人たちを同じベクトルに向かわせる必要があります。

当事務所では、ここに着眼し、4つのタイプを尊重しながら、右図のような「個人」と「会社」のそれぞれの「目的」をバランスさせ、フィットさせるという管理方式の導入をコンサルティングしています。

また、「定着」と「離職」の問題に対しては、中長期的な「個人の目的」に着眼し、「辞めない理由」をつくります。これを「金型・部品加工業専門キャリアプラン」と呼んでいます。

金型メーカー、部品加工メーカーで働く人に合わせて、業界独自のものを構築します。

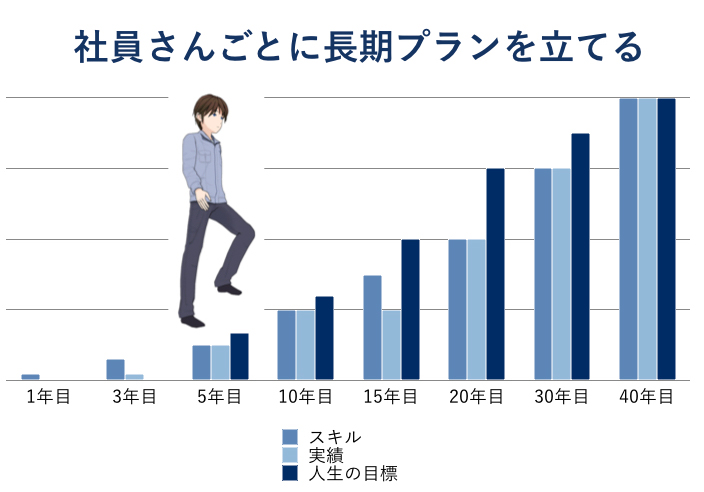

そもそも、会社に定着せず、早期に退社してしまうのは、長く会社に勤める「理由」がないためと言えます。

そのため、ポンと目の前に、条件の良い他社の求人情報があると、飛びつくように退社してしまいます。

では、そもそも御社の社員さんには、社員それぞれに、人生プランとリンクしたキャリアの長期プランはありますでしょうか。

例えば、「ワイヤーカットは覚えやすいから、まずこれからだな」とか、「汎用機はやりたがらない。マシニングなら面白いと思ってもらえるんじゃないか」といって配属したまま、もう何年もそのままになっていませんか?

その人は、次の人が入ってくるなどの、たまたまのタイミングがあれば、担当異動もあるかもしれませんが、そもそもいつまでその仕事をやるのか?また、何年後には何をやっていて、いつ管理仕事になるのかなど、きちんと何十年先まで、目安となるプランは決まっているでしょうか?

もし、決まっていないのでしたら、社員さんの立場からすれば、いつ辞めても次の会社でお給料が大きく下がらないなら、いつ辞めても問題はないということになります。

こういった「突発的離職」を防ぐために、「金型・部品加工業専門キャリアプラン」の導入をオススメしています。

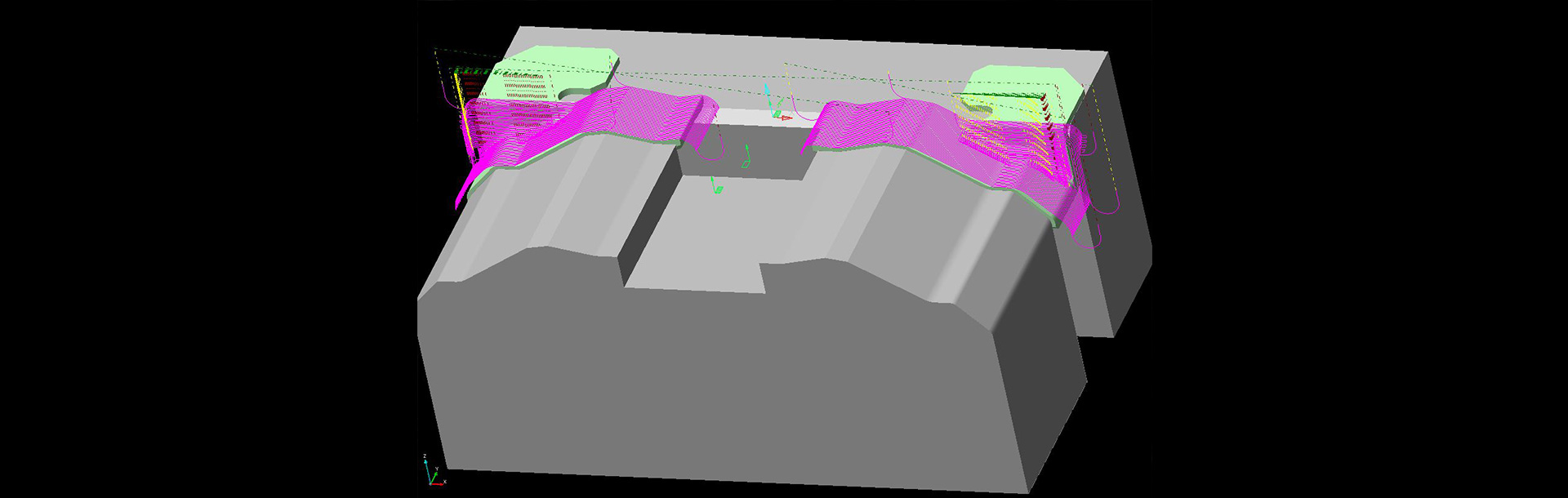

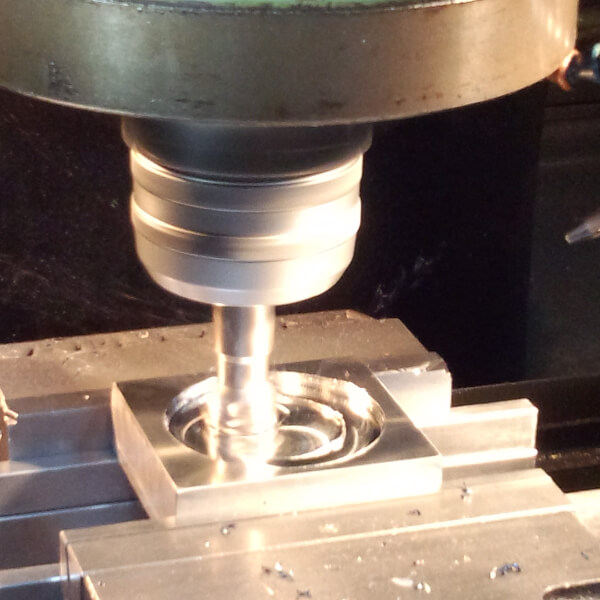

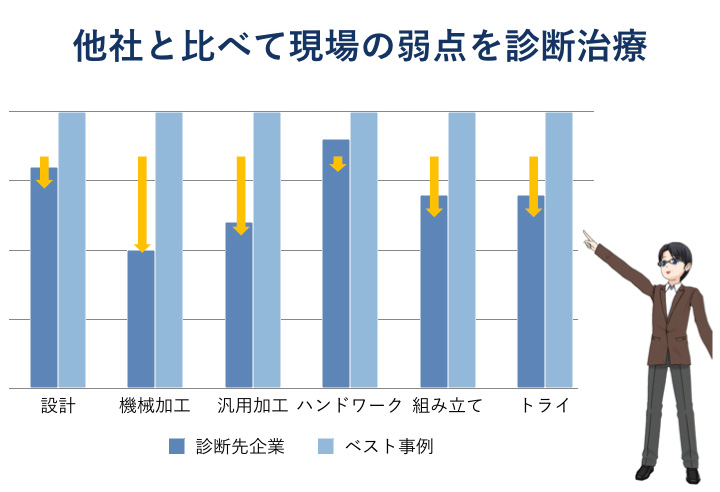

次に、現場の変革については、下図のイメージ図のように、私が見てきた百社を超える金型メーカー、部品加工メーカーの各工程のベストプラクティスを集めた状態と、御社を比較し、各工程それぞれを診断し、治療のためのプランをご提案します。

これを「金型・部品加工業専門ベンチマーク」と呼んでいます。

これができるのは、金型ならプレス・樹脂成形・ダイカスト・鍛造金型メーカーなど、また部品加工ならマシニング加工・溶接製缶・板金加工メーカーなど、「金型・部品加工業」であれば、徹底してこの業界の加工メーカーを見て研究してきた私だからこそできるコンサルティングです。

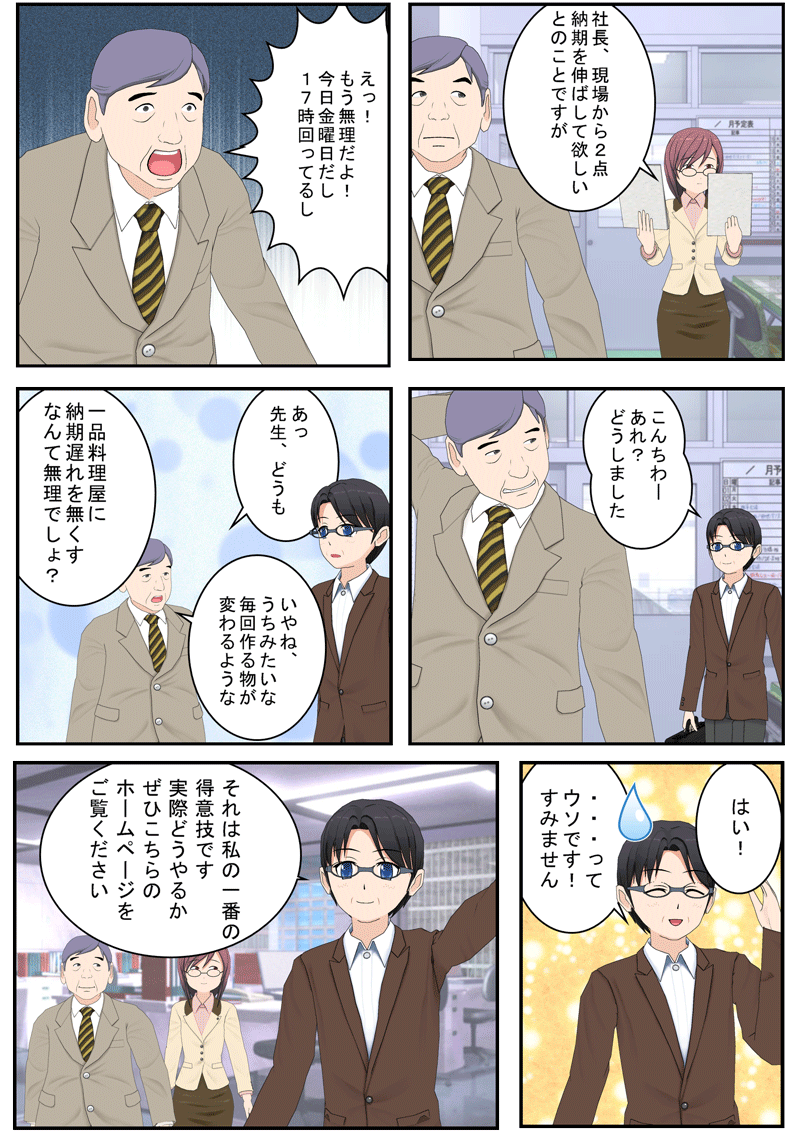

最後に、金型・部品加工業専門の管理方法の導入をコンサルティングします。

金型メーカーや部品加工メーカーで扱っている、小ロットや一品モノの生産管理に特化した管理方法の導入と定着をサポートします。

その他にも、設計や見積もり、組み立て工程など、金型・部品加工メーカーであれば、あらゆる面から変革をサポートします。

具体例は、下記のコラムをご覧ください。

はじめまして!

金型・部品加工業専門コンサルティング、代表コンサルタントの村上英樹と申します。

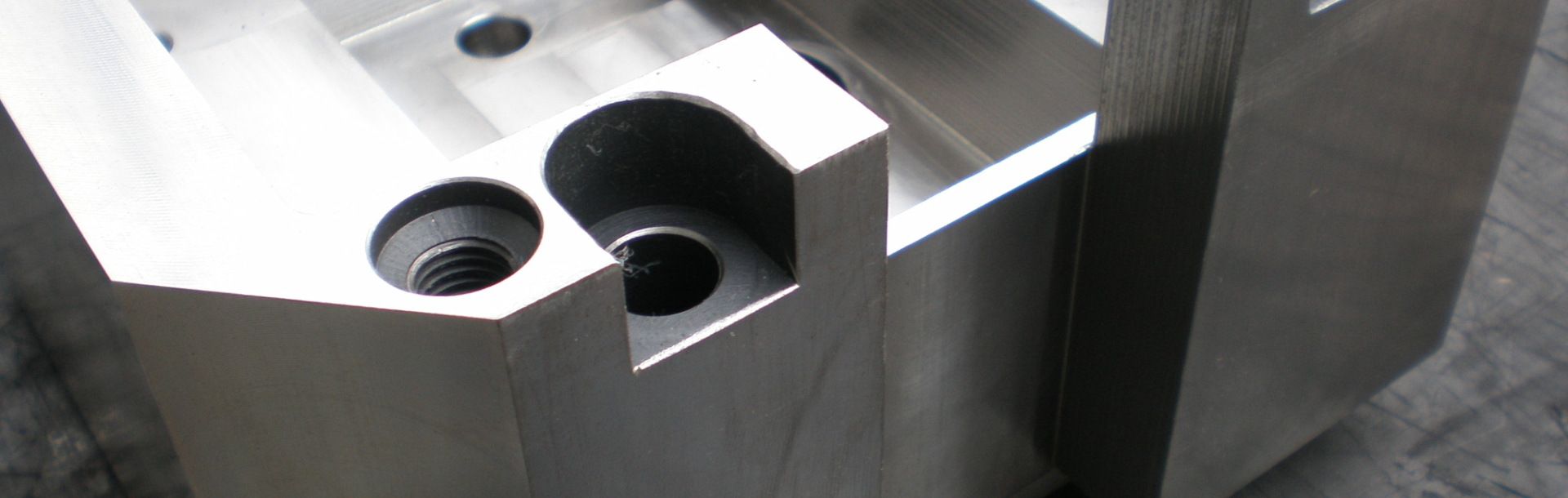

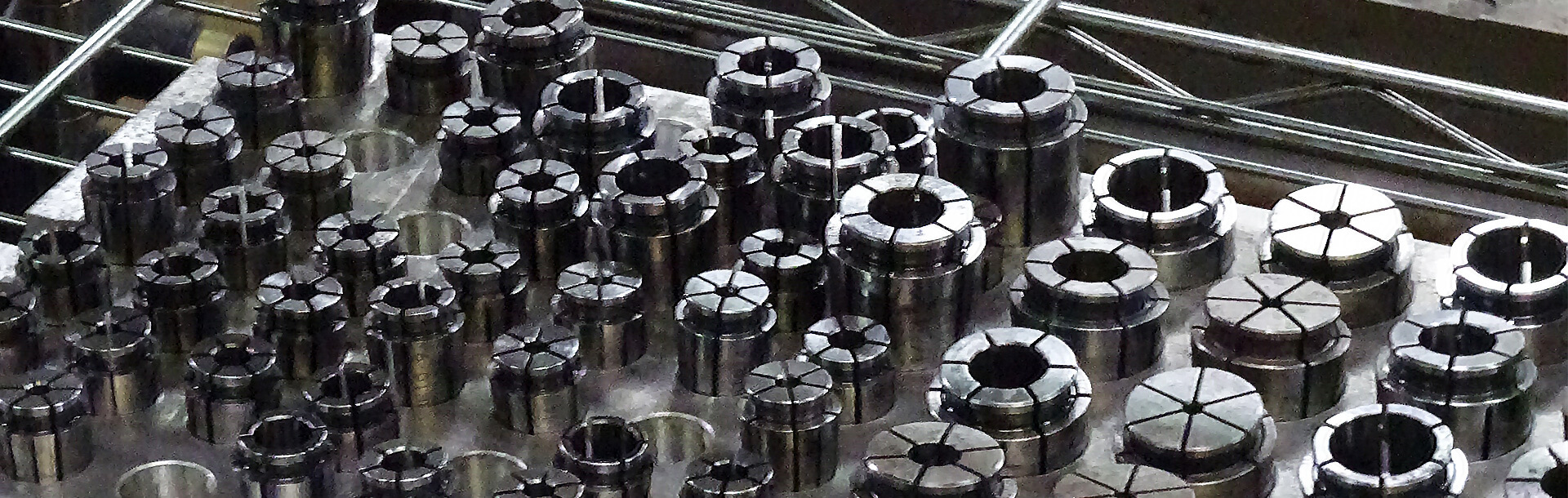

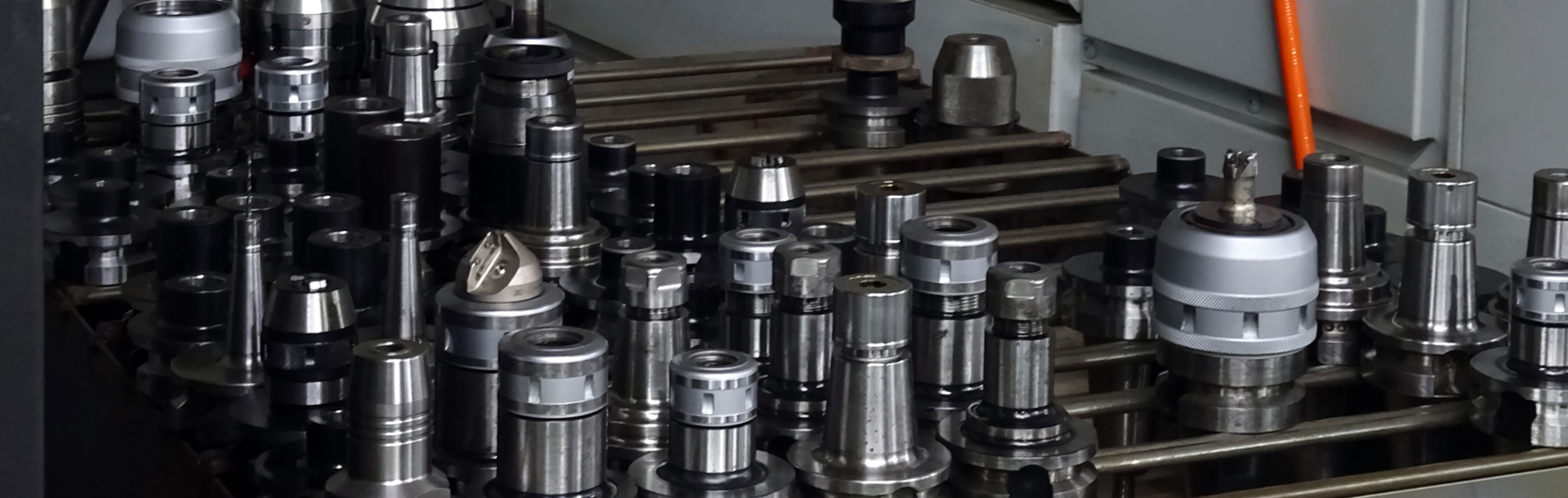

すでに、サラリーマンとしての現役時代から「改善請け負い屋」として、いろいろな中小企業に呼ばれ、金型メーカーやマシニング加工を行う機械加工メーカーなどでで23年間、金型設計・3次元モデリング・機械加工・組み立て・トライといった実務作業から技術営業、購買、生産管理まで、ほとんどの業務を経験し、改善を行ってきました。

マシニング加工では同時5軸加工までこだわり、プレス金型では590Mpa~980Mpaハイテン鋼板向けの金型設計・機械加工・組み付け・トライ・保全など、多能工として全工程を担当した、実際の加工技術を持つ経営コンサルタントです。

リーマンショックにより、これまで残業漬けだった毎日から、生活に時間の余裕ができたため、IT系などの資格をとりながら、最後に1年半の勉強で中小企業診断士の資格を取得しました。

資格取得後も、1年間現役の金型技術者を続けましたが、その後、本格的に金型・部品加工業専門の経営コンサルタントとして独立しました。

それ以降は、私自身が長年この業界で仕事をしてきた経験を活かし、今も多くの経営の現場に立ち会う中で、金型メーカーや部品加工メーカーの業界事情を研究し、それを改善に実践するコンサルティングを行っています。

提供しているコンサルティングは、経営全般・組織改革・人材育成・技術改善など多岐にわたり、小規模企業と呼ばれる従業員20名以下の企業から、上場企業の製造部門まで、幅広い規模の製造業で実績があります。

メールマガジンにご登録いただくと、コラムの更新時にご案内いたします。

メールマガジンは不定期ですが、当サイトのオススメ記事や、お仕事に役立つ情報なども合わせてご提供しております。

「いっぺんウチも見てもらおうか?」

など、気になることがございましたら、まずはお気軽にお問い合わせください。

0566-21-2054

(年中無休)0566-21-2054