代表コンサルタント 村上英樹 からのご挨拶

「ヨソは出来てるのに、何でウチは出来ないんだろう?」

このようなことを思ったことはありませんか。

当事務所が提供するコンサルティングは、「人」と「技術」の両方に焦点を当てています。私の目指すところを例えると、「どこで〇ドア」のような便利道具を提供するのではなく、甲子園常連校が行っているような「練習方法」や「考え方」を教えることです。

近年、多くの経営者や部長級の方々が認識しているように、現場の危機意識は低下しています。その結果、過剰な残業を避け、ワークライフバランスを重視した生活習慣が最優先されるようになりました。これにより、「日あたりの売上」を意識せずに仕事を進める現場が増えてきました。

まずは定時で帰れる差し立てが優先されているということです。

売上は「営業」だけが意識するものではありません。むしろ製造現場の方々こそが売上を意識する必要があります。そうでなければ、営業が新たな仕事を社内に取り込む余力が生まれないことになります。

近年、金型メーカーや部品加工メーカーの倒産や廃業が増えています。コロナや物価、エネルギーの高騰が大きな要因であることは間違いありませんが、前述した「人」のマインドによる潜在的な要因も見逃せない大きな原因だと思っています。

当事務所では、「技術面」からも改善策を提案していますが、「人」のマインドについても重視しています。甲子園常連校が取り組んでいるような、利益を上げることができている企業が実践しているストイックな考え方を、私自身の現場経験を活かしてお伝えすることが私の使命です。

私が提供したいのは、ドラえも〇が提供するような一発で問題が解決する便利道具ではありません。もちろん、タイミング次第でそれに近いソフトウェアやツールがあればご紹介しますが、私が提供したいのは、成功している企業の考え方や取り組みを学び、それを実践する基礎体力と応用力を身に付けることを「コーチ」することです。

これを意識している現場の方々は、「成功している企業はどこまでやっているんですか?」と質問します。一方で、内向き思考の現場では、「ウチもやってますよ(そこまでではないですが)」という言い訳に近い自己防衛的な発言が多くなります。

もちろん、業績が振るわない原因として、設備やソフトの問題も考えられます。しかし、現場を診断してみると、「人の問題」が原因であることが少なくありません。

当事務所は、

- 金型・部品加工に特化した30年以上の業界経験を持つ専門コンサルタントとして、

- 企業経営・組織運営の専門知識を持つ中小企業診断士として、

- あくまで法に準拠した範囲で現場のマンパワーを引き出すアドバイスをする社会保険労務士として、

金型メーカーや部品加工メーカーの技術課題と、それに付随する「人の問題」の解決に向けたお手伝いをしております。

もちろん、出来高や品質を上げるための設計や加工の技術課題へのサポートも可能な限り行っております。

このホームページでは、私の方針に関する考え方やアドバイスをコラムとして掲載しています。ぜひ、ご覧いただければ幸いです。

また、私と一緒に取り組んでみたいと思われましたら、お気軽にご連絡ください。お待ちしております。

プロフィール

家業の溶接製缶業からモノづくりをスタート。金型メーカーなどでCAD/CAM・機械オペレーター、管理業務に23年間従事し、多品種生産や販路開拓で起こる現場の課題解決に取り組む。

中小企業診断士資格を取得後は金型・部品加工業専門の経営コンサルタントとして2013年に独立。 支援機関のコーディネーターも過去に経験し、現在は常時10社ほどの契約企業向けのコンサルティングを行っております。

技術経歴

| プレスメーカーの金型内製部門に勤務。マシニングなど工作機械オペレータや、型組み付け・トライ作業に従事。 |

| 部品切削加工メーカー勤務。2次元・3次元CAD/CAMや5軸マシニング、複合加工機などのオペレーターに従事。技術営業として航空機部品などの販路開拓も行う。 |

| ダイカスト金型メーカーに勤務。3次元CAD/CAMを用いて、バルブ等の意匠面モデリング及び3次元加工のNCデータ作成業務に従事。 |

| プレスメーカーの金型内製部門に勤務。金型設計、5軸マシニングなどの機械とCAMオペレーター、組み付けとトライ担当、原価集計システムの構築、ISOの事務局などに従事。 |

| 金型・部品加工業専門コンサルティング事務所を開設。独立開業後は、公的機関のコーディネーターも担当。国や県の専門家にも登録。 |

| 平成24年、中小企業診断士試験に合格(学習期間 1年半)。同年に登録。 |

| 令和3年、社会保険労務士試験に合格(学習期間 1年)。 |

執筆実績

| タイトル | 書籍名 | 出版社名 | 備考 |

|---|---|---|---|

| 元・金型技術者の中小企業診断士が分析する伸びる金型メーカーの秘訣 | 型技術 | 日刊工業新聞社 | 2014 年 12 月から連載中 |

| コンサルティングのための経営診断 | (共著)愛知県信用保証協会 | 2015 年 | |

| 【解説】金型加工用 NC データ作成における省力化のポイントと実例 | 型技術2018年3月臨時増刊号 | 日刊工業新聞社 | |

| 【総論】部品加工業の CAM 選定のポイントと CAM 工程省力化のアプローチ | 機械技術2020年11月号 | 日刊工業新聞社 | |

| 【総論】マシニングセンターにおける段取り作業効率化の考え方と取組み事例 | 型技術2021年3月号 | 日刊工業新聞社 | こちらから読めます |

| 【総論】現代のプレス金型人材育成に適したホワイトリスト方式による教育方法と事例 | プレス技術2021年6 月号 | 日刊工業新聞社 | |

| プレス工場における多品種小ロット・短納期生産に向けた金型管理のあり方 | プレス技術 2022年7月号 | 日刊工業新聞社 | |

| 【総論】金型の高機能・高付加価値化に向けた切削加工技術 | 機械技術 2022年7月号 | 日刊工業新聞社 | 日刊工業新聞社サイトのサンプルPDF 加藤鋼材株式会社様に掲載していただいた本記事のPDFファイル |

| 【解説】CAM選定で失敗しないための2つの着眼点と切削加工現場の先進的加工事例 | 機械技術 2022年11月号 | 日刊工業新聞社 | |

| 【総論】金型の「汎用化」がもたらすプレス加工の段取り改善と経営効果~多品種少量・短納期に対応するプレス加工メーカーの挑戦~ | プレス技術 2024年2月号 | 日刊工業新聞社 | 日刊工業新聞社サイトのサンプルPDF |

| 【総論】 金型づくりにおける安全と労働環境の考え方 | 型技術 2024年4月号 | 日刊工業新聞社 | 日刊工業新聞社サイトのサンプルPDF |

| 【解説】 これだけは押さえておきたい収益力アップのためのコスト管理の考え方 | 機械技術 2024年7月号 | 日刊工業新聞社 | 日刊工業新聞社サイトのサンプルPDF |

セミナー実績例

| セミナータイトル | 主催 |

|---|---|

| プレス金型 設計・製作の基本 | 公益社団法人 大阪府工業協会 |

| 金型・機械加工メーカーの【設計・製造・組立】問題解決のツボとコツ | 日刊工業新聞社 |

| 金型メーカーのための【設計・製造・組立】改善・管理のツボとコツ | 日刊工業新聞社 |

| 【マシニング加工・CAM作業】業務改善・管理のツボとコツ | 日刊工業新聞社 |

| プレス金型 設計・製作の基本 | 日刊工業新聞社 |

| コロナ禍の今、ミドルマネージメント層へ向けた人材育成 | 福岡県工業技術センター |

| 金型・切削専門のコンサルタントが語る、ものづくり・人材育成 | 三重県産業支援センター |

| 金型・切削加工で儲けるための管理指標とその改善・向上のための取り組み | 三重県産業支援センター |

| 品質と生産性を改善する金属加工技術の標準化と伝承 | Tebiki株式会社 |

| その他 |

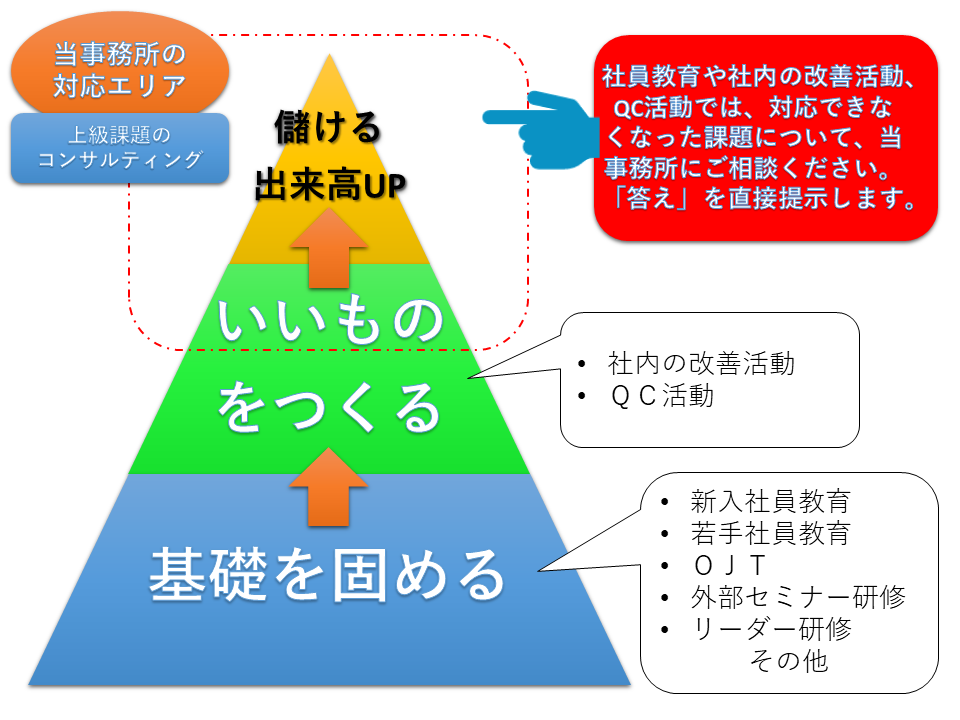

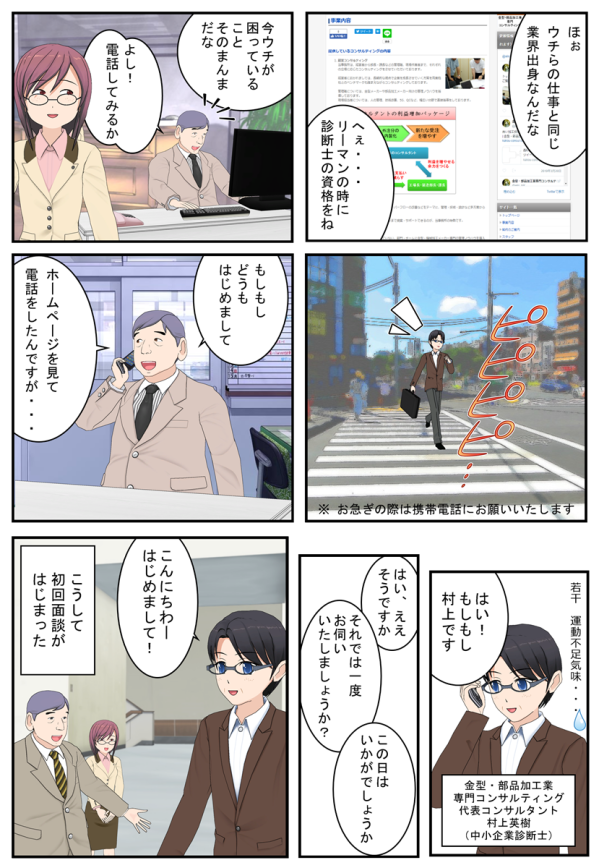

【プロローグ】金型・部品加工業専門コンサルティングについて

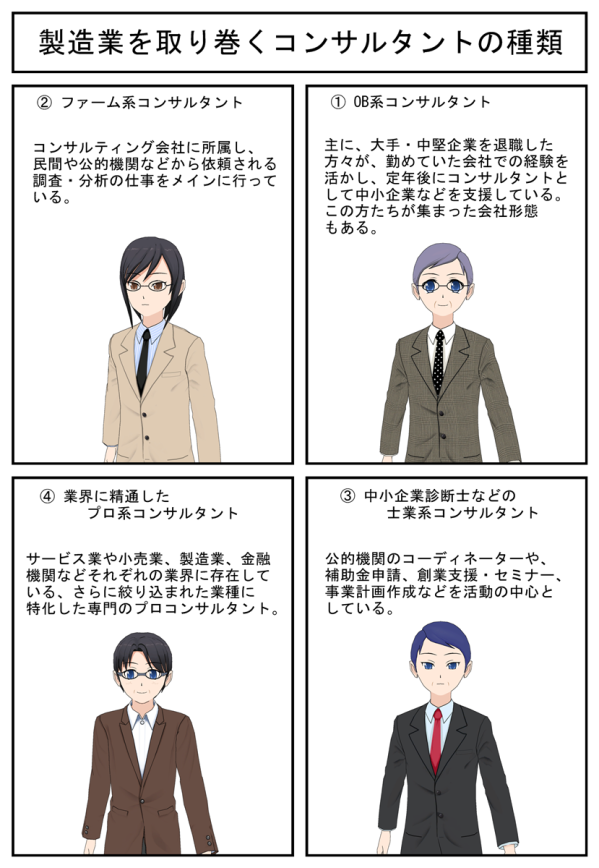

【マンガでわかる】製造業を取り巻くコンサルタントの種類とは

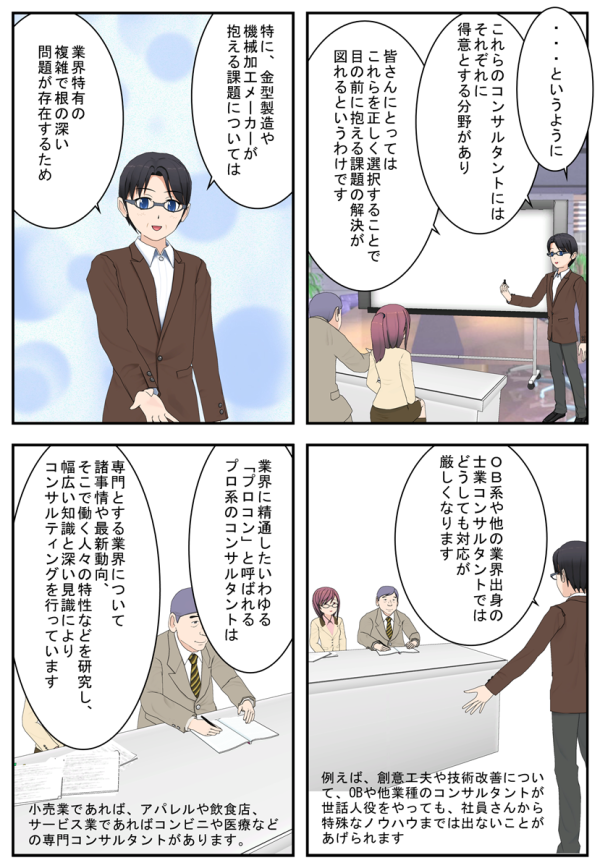

一般的に製造業を取り巻くコンサルタントには、次のような種類があります。

現場からベテランが消えている(業界特有の複雑で根の深い問題)

マンガの中で「業界特有の複雑で根の深い問題が存在する」と出てきていますが、その一例として、最近の製造現場に多い問題として「中間世代がいない」という状況があります。

こうなった経緯については、各社いろんな事情がありますが、中間世代とは40代から50代くらいを指し、その上の定年が近づいた大ベテランと20代・30代の若手を中心とした製造現場になってしまっている事例を指します。

これにより、各企業で脈々と培ってきた技術・ノウハウがうまく継承されないという問題が起きます。

また、昨今のCAD/CAMを中心としたものづくりのやり方は、職人技能中心のものづくりでやってきた大ベテランではやり方が合わず、うまく教えたり、最適なプロセスを作ることができていません。

そこで何とか若手中心で、自力でやったり、近隣の協力メーカーなどで聞いたやり方を元に、見よう見まねで何とかものづくりをするわけですが、長年多くの製造現場を見てきた私から見ると、申し訳ありませんが、「ええっ!? こんなやり方でやってるの???」となるわけです。

これについては、ものづくりの製造現場だけでなく、会社経営、つまり人事制度や組織のあり方、また財務の数値、例えば人件費の割合やその管理方法などについても同様に感じることが多くあります。

当事務所は、金型・部品加工業であれば、総合的に診断・治療をしているためです。

実際に、民間のコンサルティング会社やものづくり補助金の申請サポートのついでに顧問契約した士業コンサルタントではうまく改善の効果が出せず、私の方にご連絡をいただくセカンドオピニオンのご依頼も数多くいただいております。