当事務所でお受けする、よくある質問とその回答をまとめた、テーマ別のコラム集です。

気になるテーマを選んでお読みいただき、ぜひ御社の経営や技術改善にご利用ください。

本編は、各タイトルをクリックしてください。

無差別なネガティブ発言が止まらない社員さんへの対応について

無差別なネガティブ発言が止まらない社員さんへの対応について 今回は、現場で見かけることがある、無差別なネガティブ発言が止まらない社員さんについて、その心根と、そういった人を直接の部下として接しなければならない必要がある上 […]

金型・部品加工メーカーの業務効率を阻む2つの悪因:真面目さが招く落とし穴

金型・部品加工メーカーの業務効率を阻む2つの悪因:真面目さが招く落とし穴 今回は、日々の業務で不効率を招いてしまう2つの悪因についてご紹介します。 内容は少しライトなものですが、放置しておくと、意外と侮れないところもある […]

隣の人への優越感が胃の中の蛙を招く???

隣の人への優越感が胃の中の蛙を招く??? 日々私が、金型メーカーや機械加工メーカーのコンサルティングをしていると、ある種の「あるある」に遭遇することがあります。 続きを閲覧するにはログインが必要です。会員の方はログインし […]

2つの金型コスト、頑張る方針が異なることに要注意?

2つの金型コスト、頑張る方針が異なることに要注意? 今回は、私が売り型メーカーやプレスメーカーなどの金型内製部門で、よくお話しをさせていただく、2つの金型コストの存在と、それぞれの計算方法の違い、それに伴った現場の頑張り […]

部下の「見せ場」を奪っていませんか?上司の言動が金型・部品メーカーの業績に与える影響

部下の「見せ場」を奪っていませんか?上司の言動が金型・部品メーカーの業績に与える影響 今回は、部品加工メーカーや金型メーカー向けに、上司と部下の関係について書いてみたいと思います。 特に、ミーティング上での上司 […]

金型・部品加工業における「いくらで作るか」という意識の重要性

金型・部品加工業における「いくらで作るか」という意識の重要性 金型メーカー・部品加工メーカーの経営を左右する「いくらで作るか」という意識 私は金型・部品加工業専門のコンサルタントとして、多くの金型メーカーやプレスメーカー […]

【今さら聞けない】大日程計画のあるべき考え方

【今さら聞けない】大日程計画のあるべき考え方 金型の売値と見積もり工数の関係 先日、あるプレスメーカーの金型内製部門のコンサルを行うさなか、新規の金型が入ってきたときに、日程計画をどのように立てたらよいかわからないという […]

【ショートコラム:職場のコミュニケーション】職場での「わがまま」にどう対処するか

【ショートコラム:職場のコミュニケーション】職場での「わがまま」にどう対処するか わがままな働き方とは 今回は「わがままな働き方をする社員さんへの対応」がテーマです。 わがままな働き方とは、部署全体が忙しくても他の同僚と […]

当事務所がオススメする「稼働率向上」のための方策7選

当事務所がオススメする「稼働率向上」のための方策7選 今回のテーマは金型メーカーや部品加工メーカーにおける「稼働率向上」になります。 マシニングセンターや放電加工機など、機械加工の稼働率とは、機械が実際に加工を行っている […]

【現場のコミュニケーション改善】金型・部品加工メーカーの現場で起こりがちな「自己主張が強すぎる人」の対処法

【現場のコミュニケーション改善】金型・部品加工メーカーの現場で起こりがちな「自己主張が強すぎる人」の対処法 自己主張が強すぎる人の問題点と対処法 金型メーカーや部品加工メーカーの現場において、社内改革を進めていこうとする […]

日あたり売上を意識して業績アップ!製造現場の生産性向上のコツとは?

日あたり売上を意識して業績アップ!製造現場の生産性向上のコツとは? 製造現場で「日あたり売上」を意識することの重要性 今回は、製造現場で働く一般社員さんが「日あたり売上」を意識することの重要性についてお話ししたいと思いま […]

10年遅れてしまった金型・部品加工業の現場を変えるには

10年遅れてしまった金型・部品加工業の現場を変えるには はじめに 私は金型・部品加工業専門のコンサルタントとして、多くの企業の現場を見てきました。 その中で、残念ながら「御社の現場はこの業界では、10年遅れてしまっていま […]

サボる同僚に怒りを感じて自分のモチベーションを下げないようにするために

サボる同僚に怒りを感じて自分のモチベーションを下げないようにするために これは私の日々のコンサルティングの現場でのエピソードなのですが、金型メーカーや部品加工メーカーの現場では、サボる同僚がどうしても許せず、怒りのあまり […]

金型メーカーや部品加工メーカーの現場で新しいことに興味をもてない人の問題と解決策

金型メーカーや部品加工メーカーの現場で新しいことに興味をもてない人の問題と解決策 今回は、金型メーカーや部品加工メーカーの現場でよく見られる問題の一つ、新しいことに興味をもてない人についてお話したいと思います。 金型メー […]

指図を受けたくない人の心理とその解決策について

指図を受けたくない人の心理とその解決策について 金型メーカーや部品加工メーカーの現場では、どうしても上司や会社からの指図を受けたくないというタイプの人がいます。 コンサルタントである私もこういうタイプの方とお仕事をすると […]

金型メーカーや部品加工メーカーの賃上げの注意点。現場の生産性を高めるための適切なタイミングと方法

金型メーカーや部品加工メーカーの賃上げの注意点。現場の生産性を高めるための適切なタイミングと方法 今回のテーマは、最近話題になっている賃上げについてです。特に、金型メーカーや部品加工メーカーにおける、賃上げにまつわる課題 […]

【ショートコラム】責任感や使命感の薄い社員にどう対処する?

【ショートコラム】責任感や使命感の薄い社員にどう対処する? 今回は、金型メーカーや部品加工メーカーの現場において、責任感や使命感の薄い社員に、責任感や使命感を持たせる方法について考えてみたいと思います。 金型メーカーや部 […]

金型メーカー・部品加工メーカーにおける、最小限で済まそうとする人と最大限全てを会得しようとする人の違いとは?

金型メーカー・部品加工メーカーにおける、最小限で済まそうとする人と最大限全てを会得しようとする人の違いとは? 今回は、私が普段のコンサルティングで目にする2種類の人の特性と違いについて書いてみたいと思います。 最小限で済 […]

金型メーカーと機械加工メーカーの仕事の違いが現場のマインドに与える影響

金型メーカーと機械加工メーカーの仕事の違いが現場のマインドに与える影響 私のコンサルティング先は、大きく分けて、金型メーカーや量産メーカーの金型内製部門と、マシニング加工などを行う機械加工メーカーの2つになります。 その […]

金型メーカーや部品加工メーカーの現場で起こる突き上げの背景と対応策

金型メーカーや部品加工メーカーの現場で起こる突き上げの背景と対応策 現場で起こる突き上げの現状 最近、金型メーカーや部品加工メーカーの現場では、部下から上司への突き上げが多くなっているという話をよく耳にします。 私はコン […]

金型・部品加工現場における働き方改革とワークライフバランスの誤解

金型・部品加工現場における働き方改革とワークライフバランスの誤解 今回は、働き方改革とワークライフバランスについてお話ししたいと思います。 最近、働き方改革やワークライフバランスという言葉をよく聞きます。 政府や企業が推 […]

金型・部品加工の納期設定、長期で苦手な人必見

金型・部品加工の納期設定、長期で苦手な人必見 今回は、金型メーカーや部品加工メーカーにおける納期設定の考え方をテーマとしてお話ししたいと思います。 納期設定は、仕事の品質や顧客満足度に大きく影響する重要な要素です。 しか […]

技術面の評価を重視する従業員満足度調査の重要性

技術面の評価を重視する従業員満足度調査の重要性 今回は、金型メーカーや部品加工メーカーにおける従業員満足度調査の落とし穴についてお話したいと思います。 技術面での評価と従業員満足度調査の重要性 私は、この業界で長年働いて […]

ベテラン社員のスキル評価で衝撃の事実!?【何を基準にベテランと定義するか?】

ベテラン社員のスキル評価で衝撃の事実!?【何を基準にベテランと定義するか?】 先日、あるクライアント企業で、各工程ごとに必要なスキルの一覧表を作り、その後は、作業者さん一人ずつ、項目ごとの採点評価を行いました。 具体的に […]

「ボトルネック」を解消して出来高UP!【協力性と全体最適:ボトルネック解消の鍵】

「ボトルネック」を解消して出来高UP!【協力性と全体最適:ボトルネック解消の鍵】 金型メーカーや部品加工メーカーのコンサルタントとして、実務作業者や現場リーダーの方とお話しさせていただく際には、出来高UPをテーマに「ボト […]

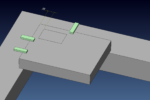

CAMにも治具にも時間がかかる、高難易度部品のマシニング加工における育成の課題と対策

CAMにも治具にも時間がかかる、高難易度部品のマシニング加工における育成の課題と対策 金型メーカーや部品加工メーカーにおける、複雑な形状をした高難易度部品(抽象的ですみません・・・)のマシニング加工について、育成がとても […]

金型メーカーや部品加工メーカーにおける人事評価の最低限の評価項目とは?

金型メーカーや部品加工メーカーにおける人事評価の最低限の評価項目とは? 今回はこれもまたコンサル先で話す機会の多い、設計や加工の現場でお仕事をする人たちの評価の基準についてです。 近年働き方改革や人的資本経営など、人事に […]

前倒し生産で日あたり売上を高める!差し立ての効果的な実践法

前倒し生産で日あたり売上を高める!差し立ての効果的な実践法 私が普段、金型メーカーや部品加工メーカーのコンサルティングを行う中で思うことは、やはり「日あたり売上」を意識できていないという現場が結構多くあるということです。 […]

【ショートコラム】危機感は「備え」となって表れる

【ショートコラム】危機感は「備え」となって表れる 当事務所のコンサル先では、「ヨソは出来ているのに、何でウチでは出来ないんだろう」という合言葉をよく使ってもらっています。 例えば、外注先では加工ができるのに、内製部門では […]

金型メーカーや部品加工メーカーで有給・男性の育児休暇の取得が進まない理由について個人的見解

金型メーカーや部品加工メーカーで有給・男性の育児休暇の取得が進まない理由について個人的見解 今回は久々に、社労士として金型メーカーや部品加工メーカーの労務環境のテーマで書いてみたいと思います。 ニュース等で言われるように […]

加工現場における標準化と技能伝承セミナーの概要

加工現場における標準化と技能伝承セミナーの概要 先日、「品質と生産性を改善する金属加工技術の標準化と伝承」というタイトルのセミナーで講師を務めました。 内容は主催者側の意向に合わせたものでしたが、こちらのホームページで取 […]

【失敗例に学ぶ?】最低限これだけ日常点検(マシニングセンター編)

【失敗例に学ぶ?】最低限これだけ日常点検(マシニングセンター編) 以前、あるプレスメーカーの現場診断を行った際、日常点検が不十分であったことが原因で、マシニングセンターでの加工部品に慢性的な問題が発生していたことをきっか […]

御社はどちらの流派?平面研磨における2つの反り取り手順

御社はどちらの流派?平面研磨における2つの反り取り手順 今回のタイトルですが、プレートなどを平面研磨加工する際、最近は反り取りシートなるものが市販されておりまして、この議論を現場ですることも減ってきました。 そもそも一番 […]

型を組んだら何だか寸法が出ていない・・・これだけは確認しておきたい機械まわりの精度確認(マシニングセンター編)

型を組んだら何だか寸法が出ていない・・・これだけは確認しておきたい機械まわりの精度確認(マシニングセンター編) マシニングセンターや放電加工機での加工後、きちんと寸法確認をしてから金型を組み上げる会社さんにとっては、今回 […]

内製部門(工機部・加工メーカー等)の生産性診断項目

内製部門(工機部・加工メーカー等)の生産性診断項目 今回はあくまで当事務所の見解(普段お手伝いしている企業の規模感、事業形態)になりますが、プレス加工メーカーや成形メーカーの金型内製部門や工機部門、又は機械加工メーカーの […]

【本当に今さら聞けない】アナログで自由曲面を測定する方法について

【本当に今さら聞けない】アナログで自由曲面を測定する方法について 今回のテーマは、金型を加工する現場においてはすでに当たり前になっている、自由曲面形状を機内計測する方法です。 今日(こんにち)、機内計測においては専用ソフ […]

【自己啓発シリーズ⑬】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ⑬】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】処世術的にも人の悪口は言わない方がいい(悪口を言う人の本質) 今回の内容を読んだ後に取り組める実践ワークは次のものになりま […]

金型メーカーや部品加工メーカーにおける残業を無くせない事情について

金型メーカーや部品加工メーカーにおける残業を無くせない事情について ここ最近は、自己啓発シリーズということで、個人読者向けの内容を書いていましたが、久々に組織向けの内容を書いてみたいと思います。 また私は、先に中小企業診 […]

「自己啓発シリーズ」の実践ワークの解答例に見える、会社と社員 それぞれの認識

「自己啓発シリーズ」の実践ワークの解答例に見える、会社と社員 それぞれの認識 下記のコーナーでご紹介している「【自己啓発シリーズ】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)」ですが、それぞれのコラム […]

【自己啓発シリーズ⑫】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ⑫】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】前倒し・後ろ詰め、仕事に着手するとき どちらが良いのか? 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 […]

【自己啓発シリーズ⑪】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ⑪】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】とにかく「面倒くさい人」にならない 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 金型メーカーや部品加 […]

【自己啓発シリーズ⑩】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ⑩】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】複数の仕事をこなせる人になろう 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 複数の仕事が重なったとき […]

【自己啓発シリーズ⑨】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ⑨】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】タイパ・コスパにこだわり過ぎない 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 あなたは普段のお仕事を […]

【自己啓発シリーズ⑧】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ⑧】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】目線を上げて仕事をしましょう 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 あなたは、今回のコラムに出 […]

【自己啓発シリーズ⑦】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ⑦】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】やっぱり一匹狼はダメなのか? 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 ご自分のタイプは、一匹狼タ […]

【自己啓発シリーズ⑥】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ⑥】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】嫌~なことこそコツコツと・・・ 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 あなたは、外部の人と対等 […]

【自己啓発シリーズ⑤】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ⑤】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】自分の市場価値を考えてみる(まだ知らないことはないか?) 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 […]

【自己啓発シリーズ④】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ④】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】自分の意見を通したい人は早く偉くなりましょう 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 あなたは今 […]

【自己啓発シリーズ③】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ③】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】遅いけど丁寧、粗いけど早い、どちらが良いのか 今回の内容を読んだ後に取り組める実践ワークは次のものになります。 「遅いけど […]

【自己啓発シリーズ②】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ②】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】勤める会社の評価基準の「キモ」に沿った仕事のやり方ができていますか? 今回の内容を読んだ後に取り組める実践ワークは次のもの […]

【自己啓発シリーズ①】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために)

【自己啓発シリーズ①】金型メーカー・部品加工メーカーの処世術(勝ち組社員になるために) 【テーマ】あなたのキャリアアップの考え方はどちらのタイプですか(短期タイプか長期タイプか?) 今回の内容を読んだ後に取り組める実践ワ […]

組織内に潜む自分ファースト比率が、受注キャパと製造品質に大きく影響する

組織内に潜む自分ファースト比率が、受注キャパと製造品質に大きく影響する 私は金型メーカーや部品加工メーカーでお仕事をするにあたり、まず一人のビジネスマンとして、意識面の高さについて、下図のような段階があると考えています。 […]

スキルマップの鮮度は賞味期限切れしていませんか?

スキルマップの鮮度は賞味期限切れしていませんか? 以前、このサイトでのコラムや日刊工業新聞社の月刊誌「型技術」での連載記事で、多能工化とマルチスキルの違いを紹介したことがあります。 簡単に説明させていただくと、多能工は実 […]

スキルが薄くなってしまう人の共通点

スキルが薄くなってしまう人の共通点 今回は、私が普段コンサルの仕事をしている中で出会う、ちょっと残念な人の特徴と、その結果一人のエンジニアとしてどういった状態になってしまうのか、その一例について書いてみたいと思います。 […]

【ショートコラム】金型メーカーや部品加工メーカーにおける賃上げと労働分配率について

【ショートコラム】金型メーカーや部品加工メーカーにおける賃上げと労働分配率について 過去のコラムを読んでいただいたり、当サイトの書籍をご購入いただいた方はご存知かもしれませんが、当事務所では、金型メーカーや部品加工メーカ […]

【現場のコミュニケーション】部分最適と全体最適について

【現場のコミュニケーション】部分最適と全体最適について 私は金型メーカーや部品加工メーカーのコンサルティングの際、改善プランを立てた後、実際に改善を行っていくオペレーションは企業側にお願いし、その後はアドバイスや進捗管理 […]

【現場のトラブル事例】細かいルールを整備しない方針のその先はどうなるか?

【現場のトラブル事例】細かいルールを整備しない方針のその先はどうなるか? 最近、私の周りの金型メーカーや部品加工メーカーの現場では、若手後継者の方針によっては、細かなルールを整備しないで、自由な社風でノビノビとやらせたい […]

きちんと分けて認識されていますか?現場で扱う2種類の原価について

きちんと分けて認識されていますか?現場で扱う2種類の原価について 今回のコラムのテーマは、多くの製造業で扱われている製造原価についてです。 この「原価」を製造現場で扱うにあたり、実は2種類あることを認識されていますでしょ […]

タイパ?コスパ?たしかに感じることがあります

タイパ?コスパ?たしかに感じることがあります ここ最近ニュースやネットの記事で聞くもので、タイパやコスパといった言葉があります。 いわゆるタイムパフォーマンスとコストパフォーマンスのことですが、私が見る限り、金型メーカー […]

そのメーカーの金型部門はなぜ停滞してしまったか?

そのメーカーの金型部門はなぜ停滞してしまったか? 具体的な社名は明かせませんが、ある成形メーカーの金型部門において、あまりにも古いやり方で金型を作っておられましたので、当事務所でそれを改善していくお手伝いをさせていただい […]

加工現場はツマラナイ職場になっていませんか?

加工現場はツマラナイ職場になっていませんか? 今回のコラムは、ある成形メーカーの金型部門でのお話なのですが、大手メーカーの改善部門の指導が入りまして、結果生産性が上がったかというと、逆に主力の現場オペレーターさんらの離職 […]

楽しんで仕事をする人の方が伸びしろがある?

楽しんで仕事をする人の方が伸びしろがある? 先日、あるメーカーさんで、楽しみながら仕事をする人とそうでない人の違いを感じるエピソードがありましたので、少し紹介させていただきます。 あるメーカーさんでのお話しなのですが、そ […]

【 緊急ショートコラム】少し加工現場の「足元」にも目線を向けてみませんか?

【 緊急ショートコラム】少し加工現場の「足元」にも目線を向けてみませんか? 以前のコラムで、金型メーカーや部品加工メーカーにおいて、新品の機械やそこで使われるバイスなども、永遠に精度や良好な状態が維持されるわ […]

今年は多能工ならぬマルチスキルに挑戦?

今年は多能工ならぬマルチスキルに挑戦? さて金型メーカーや部品加工メーカーでお仕事をされる皆さま、2023年、年が明けましたが、今年は多能工ならぬ、マルチスキルに取り組んでみてはいかがでしょうか(すいません、「もうすでに […]

【今さら聞けない】IOTの活かし方は業態によって異なる?

【今さら聞けない】IOTの活かし方は業態によって異なる? 新年あけましておめでとうございます。今年も当事務所のホームページをよろしくお願いいたします。 さて、金型メーカーや部品加工メーカーの業界も、昨年のJIMTOFの様 […]

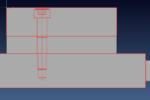

【今さら聞けない】差し立てにおける前詰め・後ろ詰めの違いとは

【今さら聞けない】差し立てにおける前詰め・後ろ詰めの違いとは 今回は加工現場などにおける日々の日程計画、通称差し立てのスケジュールを決める考え方について見ていきます。合わせてこの差し立ての意義などにも触れていきたいと思い […]

【マシニング加工条件の身近にあった問題】もしかしたら灯台の下が暗くなっているかもしれません

【マシニング加工条件の身近にあった問題】もしかしたら灯台の下が暗くなっているかもしれません 先日ある金型メーカーさんのマシニング加工現場を見させてもらったのですが、あまり今ドキとは言えない工具を使っていたうえ、その加工条 […]

金型メーカーにおける設計者の教育は、やっぱり工程の逆を辿って

金型メーカーにおける設計者の教育は、やっぱり工程の逆を辿って 私が金型メーカーのコンサルティングを行う際、設計者の教育がテーマになると、まずセオリーとして「設計工程の逆順を辿って教育を行ってください」と話しています。 ち […]

金型メーカー・部品加工メーカーにおける一般オペレーターとスペシャリストの違いはどこにあるか?

金型メーカー・部品加工メーカーにおける一般オペレーターとスペシャリストの違いはどこにあるか? 今回のタイトルにある、一般オペレーターとスペシャリストですが、辞書での言葉の意味という点では違った解釈になると思います。本コラ […]

製造現場でお仕事する人も、朝読書はやった方が良い?

製造現場でお仕事する人も、朝読書はやった方が良い? 普段のコンサルティング先の企業さんに行くと思うことは、読書というものを驚くほど皆さんされていないということです。 たしかに私も設計や加工現場で仕事をしていたとき、それこ […]

金型メーカー・部品加工メーカーにおけるフォロワーシップとは?

金型メーカー・部品加工メーカーにおけるフォロワーシップとは? 今回のコラムは、リーダーシップについてではなく、部下としてリーダーをどう盛り上げていくか、チームとして成果があがるよう、どのようにリーダーに働きかけたりサポー […]

金型メーカーや部品加工メーカーで仕事するうえで「社外に」向けるべき競争力・差別性とは?

金型メーカーや部品加工メーカーで仕事するうえで「社外に」向けるべき競争力・差別性とは? 今回のコラムは、ある成形メーカーの金型内製部門でのやりとりがきっかけになりました。そのやりとりとは次のようなものです。 その会社で私 […]

金型メーカーや部品加工メーカーにおける「あいつはがんばっている」とは?

金型メーカーや部品加工メーカーにおける「あいつはがんばっている」とは? 今回のテーマは、「今さら聞けない」シリーズに入れても良いかと思ったほど、金型メーカーや部品加工メーカーの業界では当たり前の話なのですが、もしよろしけ […]

HRC60の状態から荒取り・穴あけするダイス鋼SLD-f、金型に使用していくにあたり考慮することは?

HRC60の状態から荒取り・穴あけするダイス鋼SLD-f、金型に使用していくにあたり考慮することは? 以前、このホームページのコラムや、日刊工業新聞社さんへ私が寄稿した記事などで紹介した、日立金属株式会社の新しい冷間ダイ […]

会社で指示された新しい機械やソフトの習得。忙しくて時間が取れない、どうする?

会社で指示された新しい機械やソフトの習得。忙しくて時間が取れない、どうする? 今回のコラムのテーマについてですが、私が普段コンサルティングしている中で、現場の方々に色々と新しいことに取組んでいただくことがあります。 例え […]

金型メーカー・単品部品加工メーカーのQCD、突き詰めると出来高が下がる?

金型メーカー・単品部品加工メーカーのQCD、突き詰めると生産性が下がる? QCD・・・このキーワードは、製造現場で働く人にとってもはや当たり前のように遵守すべきとされ、品質・コスト・納期、この3要素は製造現場の基本として […]

「安く作るか」と「量を作るか」で、現場に違いは出るか?

「安く作るか」と「量を作るか」で、現場に違いは出るか? 以前このホームページのコラムで、ボトルネック工程の負荷を分散するためには、速さや工数にはこだわらなくても構わないと書いたことがあります。 このときの内容をざっくりお […]

金型メーカー・単品部品加工メーカーにおける2種類の仕事の教え方(覚え方)

金型メーカー・単品部品加工メーカーにおける2種類の仕事の教え方(覚え方) これまで、ここのホームページコラムでは、いくつか金型メーカー・単品部品加工メーカーにおける仕事の教え方(もしくは覚え方)を紹介してきました。改めて […]

改善・管理の上級編・動画配信セミナー

改善・管理の上級編・動画配信セミナー YouTubeを使った、金型メーカー・部品加工メーカーにおける改善・管理の上級セミナーを配信しています。 当事務所で言う「上級」とは、金型や加工業界の専門知識・用語をある程度ご理解い […]

特定課題に対する回答事例のご紹介【マシニング加工の段取り、昼間と夜間に違いはあるか?】

特定課題に対する回答事例のご紹介【マシニング加工の段取り、昼間と夜間に違いはあるか?】 当事務所のマシニング加工のコンサルティングにおいて、より多くの部品を加工することを目的とする場合、夜間の多数個掛けは、必須の取り組み […]

金型メーカーや部品加工メーカーにおけるスケジューラーの使い方

金型メーカーや部品加工メーカーにおけるスケジューラーの使い方 私が金型メーカーや単品部品加工メーカー向けのセミナーで、日程管理のことをお話しすると、よく受ける質問があります。 当事務所では、金型製造や単品部品加工において […]

念密な原価計算、それ本当に必要ですか?

念密な原価計算、それ本当に必要ですか? 最近、巷で開催されているセミナー内容をふと見ていたところ、製造業や加工業者向けの原価計算や原価管理、コストダウンなどのセミナーが増えてきたなぁと感じました。 コロナ渦ということもあ […]

【マシニング加工】スクエアエンドミルの使い方と加工速さの関係について

【マシニング加工】スクエアエンドミルの使い方と加工速さの関係について 今回は、先日あるクライアント企業でやりとりした、マシニング加工におけるスクエアエンドミルの使い方と、それに伴って加工の速さがどうなるかという関係につい […]

金型メーカーの設計業務は分業した方が良いのか、それとも・・・

金型メーカーの設計業務は分業した方が良いのか、それとも・・・ これはあくまで私が見てきた中での統計ですが、設計業務は、1人の担当者が構想から構造、最後の部品図作成、その後の材料・部品表の作成まで全てを完結させるスタンスを […]

・・・やっぱり社内に一人はいるとうれしいVB使い

・・・やっぱり社内に一人はいるとうれしいVB使い 私のマシニング加工現場でのコンサルティングでは、多品種同時多数個かけや、差し立て(小日程計画)による前倒し生産などの上級レベルの取り組みができたら、さらに次の最上級レベル […]

AIのCAD/CAM、それ本当に導入しても大丈夫ですか?

AIのCAD/CAM、それ本当に導入しても大丈夫ですか? 今回のタイトルの質問は、実際にとあるクライアント企業さんでさせてもらった質問です。 AIでマシニングセンター向けのNCデータを自動作成するというCAMの導入を検討 […]

【近況報告】HRC60のダイス鋼を荒取り加工し焼き入れ前加工を無くす取り組み

【近況報告】HRC60のダイス鋼を荒取り加工し焼き入れ前加工を無くす取り組み 最近私が行っているクライアント企業への支援として、プレスメーカーさんで製作されるプレス金型内のパンチ・ダイで使用する鋼材の新しいダイス鋼、SL […]

【金型メーカーのCAM選び】設計のCADと同じCAMが良いのか、そうでないのか?

【金型メーカーのCAM選び】設計のCADと同じCAMが良いのか、そうでないのか? 最近は、プレス金型のパンチ・ダイに使用する新たなダイス鋼、SLD-fのテスト加工を手伝うため、私自身クライアント企業にて、直にCAMを操作 […]

【今さら聞けない】CAMと機械オペレーターを分業する真の目的

【今さら聞けない】CAMと機械オペレーターを分業する真の目的 今回のテーマ「CAMと機械オペレーターを分業する真の目的」で、今さら何を当たり前のことを・・・と、思われる読者の方も多いと思われますが、やはり目的は「出来るだ […]

CAD/CAM買い替え稟議を上げる際のあるべき費用対効果の考え方について

CAD/CAM買い替え稟議を上げる際のあるべき費用対効果の考え方について 今回のテーマは、設計作業などで現在使っているCADよりも、より高機能で効率的に作業できるCADが見つかり、それを購入するための稟議書を上層部に提出 […]

【金型メーカー・部品加工業の処世術】自分の意見を通したい時に必要な2つの能力

【金型メーカー・部品加工業の処世術】自分の意見を通したい時に必要な2つの能力 今回は、金型メーカーやマシニング加工などを行う機械加工メーカーなどでお仕事をされる方が、社内に何か大きな意見を通そうとする際に、必要となるスキ […]

金型メーカー・部品加工メーカーで仕事をするうえでの「自立心」とは?

金型メーカー・部品加工メーカーで仕事をするうえでの「自立心」とは? 私が普段コンサルティングをするうえで重要視している労働分配率、本サイトのコラムでよく出てきますが、改めて紹介しますと、次のような計算式です。 労働分配率 […]

【マシニング加工】スキルマップに出てこない能力とは

【マシニング加工】スキルマップに出てこない能力とは 多くの会社の人材育成、能力評価、教育管理などのために使われているスキルマップですが、実はここに表れてこない(見えてこない)能力があることに留意すべきだというのが今回のテ […]

【今さら聞けない】改善活動には、楽になる改善と苦しくなる改善がある?

【今さら聞けない】改善活動には、楽になる改善と苦しくなる改善がある? 先日、あるプレスメーカーの社長と今年度の方針を一緒に考えていたときのお話です。 自社の売上と利益を伸ばしていくために必要な要件として、顧客ニーズにしっ […]

【今さら聞けない】合ってる?間違ってる?製造現場の2大テーマ

【今さら聞けない】合ってる?間違ってる?製造現場の2大テーマ 今回のテーマも、コンサル先でよくさせていただくお話しです。 一般的に製造現場でお仕事をされる方に認識されている2大テーマ、それは何か、それは次の2つだと思いま […]

【知ってましたか?】儲かる日報とそうでない日報、日報には2種類のタイプがあること

【知ってましたか?】儲かる日報とそうでない日報、日報には2種類のタイプがあること 私はこれまで百社を超える金型メーカーや部品加工メーカーを見てきましたが、そこで使われている作業日報をまとめてみると、2種類のタイプがあり、 […]

混同していませんか?コストダウンに対する2つのアプローチ

混同していませんか?コストダウンに対する2つのアプローチ 金型メーカーや部品加工メーカーにおいて、提案制度などを設けて、日々改善に取組まれている企業さんは多いです。 これはとても素晴らしいことだとは思いますが、そのわりに […]

量産メーカーと金型メーカーを取り巻くパワーバランスについて

量産メーカーと金型メーカーを取り巻くパワーバランスについて このコラムを読んでくださっている金型メーカーや部品加工業の皆さんにおかれましては、ものづくり補助金の申請などで馴染みになっていると思われる中小企業診断士の資格で […]

【今さら聞けない】ミス防止にもつながる「すいませんでした」の本当の意味

【今さら聞けない】ミス防止にもつながる「すいませんでした」の本当の意味 先日ある企業さんであったエピソードなのですが、些細な用件で頻繁に電話などで問い合わせをされる担当者さんがいたため、翌週対面するときで済むことはそのと […]

【今さら聞けない】労働分配率を使って、頑固な製造部門を動かす方法

【今さら聞けない】労働分配率を使って、頑固な製造部門を動かす方法 加工や現場経験のない方が経営者や幹部職をやられている場合などに、製造部門の意見が強くなってしまい、以前より経営状態が悪くなっているにもかかわらず、その改善 […]

人材育成の前提となる「ブラックリスト方式・ホワイトリスト方式」という考え方

人材育成の前提となる「ブラックリスト方式・ホワイトリスト方式」という考え方 金型メーカーや部品加工メーカーでの人材育成を進めていくにあたり、私が大前提としていることがあります。 情報セキュリティ分野には「ブラックリスト方 […]

社内で初めてやることを実践できる人・そうでない人

社内で初めてやることを実践できる人・そうでない人 私が日頃クライアント企業でコンサルをしていると、特に加工現場などにおいて、 社内で初めて導入するやり方を実践できる人と、そうでない人がいる、ということを認識する場面があり […]

【今さら聞けない】金型メーカーの健康診断はやっぱり労働分配率

【今さら聞けない】金型メーカーの健康診断はやっぱり労働分配率 最近、金型メーカーの経営診断をやらせてもらう際に気になっていることは、労働分配率が高くなっている企業がとても多いことです。 その要因は極めてシンプルなロジック […]

転職のススメ???

転職のススメ??? こんなタイトルを書くと、日ごろお世話になっている金型メーカーや部品加工業の経営者さんに怒られてしまいそうですが、実際のところはどうなのか、書いてみたいと思います。 金型メーカーや部品加工メーカーの経営 […]

【今さら聞けない】お給料の決め手になるのは技量か成果か?

【今さら聞けない】お給料の決め手になるのは技量か成果か? これは私が最近お手伝いしたテーマです。ある金型メーカーにおいて、作業者の昇給について評価基準を選定する際に挙がった議論です。 現場作業者からの要望としては、スキル […]

【今さら聞けない】加工者・設計者など社員教育のキホン中の基本

【今さら聞けない】加工者・設計者など社員教育のキホン中の基本 最近、県の専門家派遣の仕事などで人材育成をテーマとしたアドバイス・指導を求められることが多いのですが、自分が新入社員になったつもりで、訪問した会社のOJTのや […]

【今さら聞けない】5Sは営業活動!

【今さら聞けない】5Sは営業活動! 先日、県の専門家派遣の仕事で、生産性向上・加工ミス低減のテーマで、ある切削加工メーカーの指導に伺ったのですが、 生産性向上 以前に、あまりの5S状態のひどさにうんざりしてしまい、結局、 […]

応用力・創造力が育たない原因は「環境」と「遊び」?

応用力・創造力が育たない原因は「環境」と「遊び」? 今回のテーマは、これまた当事務所に相談が多い、柔軟な応用力・創造力を持った設計者や加工者がなかなか育たないといった問題についてです。 この点については、20年以上前に自 […]

【今さら聞けない】それでも不具合が減らないときは・・・

【今さら聞けない】それでも不具合が減らないときは・・・ マシニングセンターなどの切削加工において、チェックシートは完備している・関所管理も充分完備し共有している、それでも不具合が減らないとき、これは特に毎回作るものが受注 […]

「勝利の方程式」は社内で共有されていますか?

「勝利の方程式」は社内で共有されていますか? 先日ある成形メーカーの金型部門が空中分解してしまいました。具体的には、金型課の作業者及びその課長が全員離職してしまったということです。 原因は、経営者と現場との意思・ベクトル […]

【今さら聞けない】関所とチェックシートの違い

【今さら聞けない】関所とチェックシートの違い 今回のテーマに出てくる「関所」というキーワードですが、私が独自に使っている言葉なので、「今さら聞けない」というタイトルはふさわしいかどうかと思ったのですが、内容はたしかに「今 […]

【今さら聞けない】3段階の多能工化レベル、御社は今どのレベル?

【今さら聞けない】3段階の多能工化レベル、御社は今どのレベル? 金型メーカーや部品加工業における多能工化ですが、私は3段階のレベルを設定し、現場診断を行っています。 多能工化の3段階レベルとは次のようなものです。 こちら […]

【今さら聞けない】不良トラブルの発生確率、どのくらいで考えてます?

【今さら聞けない】不良トラブルの発生確率、どのくらいで考えてます? 今回のテーマは、主にマシニング加工を題材として、発生してしまった加工トラブルについての統計的な話しではなく、起こるかもしれない加工トラブルに対し、どのく […]

コロナ渦に思うこと

コロナ渦に思うこと 今回は、金型メーカーや部品加工業向けの技術・管理面での内容というよりは、このコロナ渦について、私が会社組織に共通すると思うことを書いてみました。 2:6:2の法則 私が、中小企業診断士として経営コンサ […]

【今さら聞けない】分業化時代に適したスキルマップとは?

【今さら聞けない】分業化時代に適したスキルマップとは? 今回のテーマであるスキルマップですが、製造業の現場においては、ほぼ当たり前のように必要だと言われています。しかし金型メーカーや単品部品加工業において、10年、いや2 […]

【今さら聞けない】金型メーカー・部品加工業のIOT、それ本当に必要ですか?

【今さら聞けない】金型メーカー・部品加工業のIOT、それ本当に必要ですか? 先日、理論政策研修という中小企業診断士の資格を維持するために毎年一回必ず聴講しなければならない研修を受けてきました。 その中で、製造業は生産性向 […]

3つのチャージを活用した儲けるための現場コントロール

3つのチャージを活用した儲けるための現場コントロール 今回は、私が生産管理面のコンサルティングをする際に、最も重視する3つのチャージの使い方について解説します。 一般的なチャージ計算においては、3種類に分けて行うことはし […]

小ロット・一品加工品の不具合対策について

小ロット・一品加工品の不具合対策について 今回のタイトルの件についてですが、私自身も参考にするため、一品加工品(一つもしくは少数しか加工しない部品)に特化した品質管理の市販図書を探しているのですが、私が知る限りなかなか見 […]

【今さら聞けない】日程計画の正しい作成方法とは?

【今さら聞けない】日程計画の正しい作成方法とは? 今回は、ものづくりをする会社であれば、ほとんどの会社が作成している日程計画がテーマです。 私がコンサルティングしている企業さんで、この日程計画のあり方について話をすると、 […]

【今さら聞けない】金型メーカー・機械加工メーカーにおけるノウハウって何?

【今さら聞けない】金型メーカー・機械加工メーカーにおけるノウハウって何? 今回はこれもお手伝いさせていただくことが多い、金型メーカーやマシニング加工メーカーさんで話題になる、社内マニュアルや標準書などにアウトプットすると […]

金型メーカー・加工メーカーを取り巻く労働基準法

金型メーカー・加工メーカーを取り巻く労働基準法 私はホームページの方で「金型・部品加工業専門コンサルティング」と謳っておりますので、ご依頼をいただくお仕事は管理面や技術面のご相談が多いのですが、たまには中小企業診断士・社 […]

加工現場における【課長】という立場の大変さ

加工現場における【課長】という仕事の大変さ 金型メーカーや部品加工メーカーにおける【課長】というお仕事は本当に大変だと思います。 ある課長さんが言っていた言葉がとても印象的でした。「もう一段上の「部長」になってしまえば楽 […]

【経営者・管理職向け】現場は謎のベールで包まれている??

現場は謎のベールで包まれている 今回のタイトル、意味深になってしまいましたが、「現場は謎のベールで包まれている」とはいったい何でしょう? 内容としてはぜひ経営者さんか、加工現場の部下を持つ管理者の方に読んでいただきたい内 […]

目標が課せられるから、課題が生まれる

製造現場に目標が課せられるから、課題が生まれる 今回のテーマは、「製造現場に目標が課せられるから、課題が生まれる」です。 私がコンサルティングしている会社には、ある対応によって2種類に分かれます。 一つは、「とにかく何で […]

金型メーカー・部品加工業を取り巻くイマドキ採用事情

金型メーカーや機械加工メーカーを取り巻く最近の転職動向について 私は、製造業の中でも様々な業態の企業にお伺いしておりますので、各社の採用の近況を俯瞰して見ることができます。 その中でも、やる気のある人材の採用、特に転職で […]

加工現場のエースになるための7つの心構え

加工現場のエースになるための心得とは 金型メーカーや部品加工メーカーの加工現場には、いわゆる「エース」と呼ばれる生産性の高い作業者が、1人や2人いたりします。 加工現場の人員は、このエースと呼ばれる人と、普通もしくはそれ […]

分業体制による工具の寿命判定の難しさについて

分業によりドリルやエンドミルの寿命判定が難しくなった 今回のテーマは、CAMとマシニングセンターの作業オペレーターが別々になる、いわゆる分業体制になったことで、多くの加工メーカーや金型メーカーで聞かれる、ドリルやエンドミ […]

特定課題に対する回答例のご紹介【小ロット・個別加工品の不具合対策】

小ロット・一品加工品の不具合への対策 今回は、無料診断サービスの一貫として、当事務所にいただいた個別課題の質問に対する回答事例をご紹介します。 具体的な社名は伏せております。 いただいた質問は以下のとおりです。 当事務所 […]

【今さら聞けない】ウチの社員はプロ野球選手かアマチュアか?

ウチの社員はプロ野球選手かアマチュアか? 今回は、以前クライアント先で受けたある質問を元に、自社の設計者や加工者などが他社の社員と比べ、上か下かどれだけの水準なのかについてみていきたいと思います。 以前受けた質問とは、「 […]

マシニングや放電加工を行う工場の機械レイアウトで考慮すべき4つのこと

マシニング加工や放電加工を行う工場の機械レイアウトでは何を考慮するべきか? 今回のテーマは、工場の新設や移転などに伴い、マシニングセンターやワイヤーカット放電加工機などの工作機械をどのように配置するのが理想的なのか見てい […]

金型メーカーの足を引っ張る?一型あたりの製造原価の考え方

一型あたりの製造原価へのこだわりが金型メーカーの足を引っ張る? 今回のテーマは、色々な金型メーカーや機械加工メーカーでアドバイスをさせていただく、製造原価の正しい考え方についてです。 テーマをざっくり説明しますと、一型あ […]

金型メーカーにおける3次元設計がうまくいかなかった事例

3次元設計の導入がうまくいかなかった要因は何だったのか 今回は、金型メーカーにおいて、3次元CADを導入したがうまくいかず運用を断念してしまった、また運用をしているが明らかに他社と比べ設計工数が多く掛かり過ぎるなど、運用 […]

初級~中級向けCAMオペレーターのスキル確認シート

CAMオペレーターのスキル確認シート【初級~中級向け】 今回は、何社かのクライアント企業で使用した、CAMオペレーターを対象にした現状スキルを確認するチェックシートをご紹介します。 下図のものが実際に使用したものになりま […]

【今さら聞けない】フィーチャー設計、正しく行っていますか?

3次元設計における「フィーチャー設計」正しく行っていますか? 今回のテーマは、これもコンサルの現場で指摘させていただくことが多い、「フィーチャー設計」の望ましいやり方についてです。 フィーチャー設計とは、私が使っている言 […]

【今さら聞けない】使っていますか?「小ポケットの制御」

使っていますか?CAMの「小ポケットの制御」機能 今回は過去に取り上げたテーマ、小径エンドミルがどうしても折れてしまうといった課題について、実際に3次元CAMを使った対策を見ていきたいと思います。 問題となった形状は下図 […]

3次元CAMの2D機能が使えていない若手オペレーターについて

3次元CAMの2D機能が使えていない若手オペレーターについて 今回は日々のコンサルティングで扱うことが多いテーマ、「3次元CAMの2D機能が使えていない若手オペレーターについて」について書いてみたいと思います。 自社で設 […]

【コンサルタントの現場から】3次元設計に潜む隠れた手間

3次元設計に潜む隠れた手間について 今回は私が行っている日々のコンサルティングの現場から、最近気になっていることをお伝えしたいと思います。 ますます3次元設計を行う会社さんが増えてきておりますが、その後工程である加工現場 […]

製造業におけるコミュニケーションの取り方講座

製造業におけるコミュニケーションの取り方講座 技術でも生産管理のネタでもないのですが、製造業で働く方々の中でコミュニケーションをとるのが苦手だという方があまりにも多いので、今回そのコミュニケーションを良好にする方法につい […]

【今さら聞けない】トロコイド加工の意外な盲点

トロコイド加工の意外な盲点 危険な事例 今回は、CAMを使った荒取り加工でよく使われるトロコイド加工についてコラムを書きたいと思います。 トロコイド加工は、近年の高速で動くマシニングセンターの特性を利用した切削方法で、下 […]

特定課題に対する現場診断の報告書事例のご紹介

前回のコラムでは、ある射出成形の金型メーカーについて、設計やマシニング加工など、さまざまな工程から現場診断を行った報告書の事例を紹介しましたが、今回は、企業が抱えている特定の課題について診断の依頼をうけた場合の診断報告結 […]

無料診断の報告書の事例をご紹介(6)会社全般管理・購買・5S状況編

当事務所のサービスである機械加工メーカーや金型メーカー向けの無料診断について、日刊工業新聞社さんの月刊誌「型技術」でも診断項目を紹介させていただいておりますが、前回に引き続き実際に診断した報告書の事例を紹介したいと思いま […]

無料診断の報告書の事例をご紹介(5)トライ作業・原価管理編

当事務所のサービスである機械加工メーカーや金型メーカー向けの無料診断について、日刊工業新聞社さんの月刊誌「型技術」でも診断項目を紹介させていただいておりますが、前回に引き続き実際に診断した報告書の事例を紹介したいと思いま […]

無料診断の報告書の事例をご紹介(4)機械加工全般・組み立て作業編

当事務所のサービスである機械加工メーカーや金型メーカー向けの無料診断について、日刊工業新聞社さんの月刊誌「型技術」でも診断項目を紹介させていただいておりますが、前回に引き続き実際に診断した報告書の事例を紹介したいと思いま […]

無料診断の報告書の事例をご紹介(3)マシニング加工編

当事務所のサービスである機械加工メーカーや金型メーカー向けの無料診断について、日刊工業新聞社さんの月刊誌「型技術」でも診断項目を紹介させていただいておりますが、前回に引き続き実際に診断した報告書の事例を紹介したいと思いま […]

無料診断の報告書の事例をご紹介(2)CAM作業編

当事務所のサービスである機械加工メーカーや金型メーカー向けの無料診断について、日刊工業新聞社さんの月刊誌「型技術」でも診断項目を紹介させていただいておりますが、前回に引き続き実際に診断した報告書の事例を紹介したいと思いま […]

無料診断の報告書の事例をご紹介(1)設計部門編

当事務所のサービスである機械加工メーカーや金型メーカー向けの無料診断について、日刊工業新聞社さんの月刊誌「型技術」でも診断項目を紹介させていただいておりますが、今回は実際に診断した報告書の事例を紹介したいと思います。 ま […]

機械加工現場のイージーミスを減らす方法について

機械加工現場のイージーミスを減らす方法について マシニング加工やワイヤーカット放電加工などにおけるイージーミスを減らす(無くす)方法について、最近いくつかの会社さんでさせていただく話があります。 訪問先企業でミスによる加 […]

11/25のセミナーでいただいたご質問の回答です

11/25のセミナーでいただいた口頭質問のご回答です 2019年11月25日、日刊工業新聞社さん主催の技術セミナーに登壇させていただきました。 金型メーカーでお勤めの方々に受講いただき、誠にありがとうございました。 午後 […]

金型メーカーにおける「多能工化」の真の目的

金型メーカーにおける「多能工化」の真の目的 こちらのコラムでも多能工化については、何度も触れてきましたが、私が金型メーカーでよくお話しをさせていただく「多能工化」の本当の目的についてまとめてみたいと思います。 まず前提と […]

マシニング加工における荒取りと仕上げは機械を分けるべきか

セミナーにお申し込みいただいた企業さま、ありがとうございました。 申込みいただいた中でご質問をいただきましたので、気になった内容についてこちらのコラムで私の所感を書かせていただきました。 マシニング加工における荒取りと仕 […]

【金型メーカー・機械加工メーカー】従業員の力量をどのように評価するのが正しいのか

金型や機械加工メーカーでは作業者の力量をどのように評価するのが正しいのか 今回のコラムは、これも当事務所に多く相談をいただく、金型メーカーや機械加工メーカーにおいて、従業員の力量をどのように評価するのが正しいのかについて […]

「今さら聞けない」CAM加工の工具突き出し長さについて

意外に多くのメーカーが対応できていない工具突き出し長さの問題 今回は、すでに対応できている加工メーカーにとっては、当たり前の話なのですが、私が多くの金型メーカーや機械加工メーカーを診断していると、例えば10社訪問したとす […]

金型加工と部品加工、それぞれCAMに求める機能の違いについて

金型加工用と部品加工用、それぞれのCAMの違い 素材は6面フライスした材料が多く荒取り加工では切削ボリュームは多い金型加工と、3次元加工は2次元加工の後に行う場合が多く素材形状は何らかの加工形状がついた状態になる部品加工 […]

無料診断で見えてきた、金型メーカーが陥る「〇〇〇病」について

あるメーカーのマシニングセンターを使う金型メーカーに共通した病 日々のコンサルティング業の合間に、お問い合わせいただいた金型メーカーや部品加工メーカーの皆さんに行っている無料診断ですが、全国の色々な金型メーカーを診断させ […]

「今さら聞けない」汎用フライスとマシニングセンターの使い分けについて

昨今の金型メーカーの課題 筆者が金型メーカーを無料診断させていただいたり、コンサルティングをさせていただく中で、まさにこの点について課題だと思うことが多々あります。 その課題とは、CAMデータ作成とマシニングセンターのオ […]

金型設計における3次元CADの選び方について

金型設計における3次元CADの選び方 金型設計で使われている3次元CADの種類 今回は、金型の意匠面モデリングだけでなく構造部の設計に用いる3次元CADを対象として、その種類と選び方について見ていきたいと思います。 まず […]

「今さら聞けない」プレス金型の見積もりの効率性と精度について

プレス金型メーカーの抱える見積もりの悩み 金型の見積もりを取り巻く現状 近年、金型の受発注においては「事前見積もり」が当たり前になっており、かかった費用を後から請求する「後見積もり」はほとんど見られなくなっています。 そ […]

「今さら聞けない」3次元データ加工の手順のセオリー

教科書がない3次元データ加工 当事務所が金型メーカーや部品加工メーカーを診断させていただく際、3次元データ加工の手順がうまくまとまっておらず、よく指摘をさせていただくことがあります。 このようになってしまう原因として、切 […]

金型・機械加工メーカーにおける人のタイプ別、やる気のコントロール方法

今回はこの業界の皆さんの関心が高い、従業員のタイプ別に見た、やる気のコントロール方法について書いてみたいと思います。 そもそも人のタイプは千差万別なのですが、大まかに私が長年見てきた中で、この業界で働く人は、下記の表の分 […]

【3次元設計】ペーパーレス時代において組み立て・保全担当者に求められるスキル

ペーパーレス時代に組み立て・保全担当者に求められるスキル 今回は、3次元設計を実現している金型メーカーの組み立てや保全担当者の作業方法についてのコラムです。 2次元設計を行っている金型メーカーでは、組み立て担当者に、集ま […]

【金型加工の原点】当事務所のコンサルタントが29年前初めて入った担当作業

当事務所のコンサルタントが29年前初めて入った担当作業 私が29年前(平成31年4月現在)、あるプレス金型メーカーに入社して、初めて担当した作業が、図にあるような倣い加工機です。 先日、あるプレス金型メーカーを訪問させて […]

古い加工技術にこそ今使えるノウハウがある

高精度な加工に悩まされる昨今 私のクライアント企業の中には、加工寸法公差がプラスマイナス0.01ミリといった高精度の部品加工を要求される製造現場があり、それに対応しなくてはならない若手の皆さんは大変苦しんでいます。 ワイ […]

差し立て板が機能するようになった、その次は?

「差し立て板が機能するようになった」その次に考えることは? 以前お伝えした「金型メーカーのあるべき日程計画の方法について」では、大日程・中日程・小日程の3段階に分け、金型や部品の日程管理をすることをご紹介しましたが、最後 […]

設計のあるべき進捗管理の方法について

設計の進捗管理の方法について 今回は、設計の進捗管理の方法についてみていきます。 設計の進捗管理は、どの企業においても難しいという意見をお聞きします。 その理由としては、機械加工工程などとは異なり、加工部品数のようにボリ […]

3D加工における等高線加工と走査線加工、エンドミル条件を使い分けていますか?

3D加工の仕上げ加工における等高線加工と走査線加工の加工条件の使い分けについて 今回は、CAD/CAMを使った3D加工において、主に仕上げ加工で使われる等高線加工と走査線加工について、同じ工具であっても、それぞれの主軸回 […]

量産体制に入った金型改修のあるべき段階的対処について

量産体制に入った金型改修の段階的対処について 今回は、すでに量産体制に入った金型において、例えば故障や製品不良が起こった際に行う金型改修の後にとるべき処置について見ていきたいと思います。 何といっても量産体制に入っていま […]

チーム力を活かすための設計ルームのおすすめレイアウト

チーム力が活かせる設計室の席のレイアウトとは 今回は、金型メーカーに限らず、機械設備メーカーなども含め、設計室(設計ルーム)におすすめのレイアウトについてです。 この設計ルームについては、各社拝見させていただくと、あまり […]

金型メーカーのあるべき日程計画の方法について

金型メーカーのあるべき日程計画について 今回は、これもコンサルティングの際、アドバイスとして取り上げることの多いテーマ、金型メーカーの日程計画のあるべき方法について見ていきたいと思います。 まず大前提として、①大日程計画 […]

効率が上がる冶具づくりのススメ

オリジナルの冶具づくりを会得しましょう 私が金型メーカーや機械加工業で働く若手の皆さんに感じることの一つが、「冶具づくりを会得しよう」です。 今でこそ、多くのメーカーから冶具や小道具が市販されており、それらを使うことで、 […]

金型の組み立てを効率的に行う方法について

金型の組み立てを効率的に行う方法 さて、今回は金型の組み立て作業を効率的に行う方法についてです。 この工程は、確認することも多く、本来効率性よりも、確実性を求められる作業になります。 したがって、早く作業する方法という表 […]

マシニング加工の人的ミスのあるあると対策の考え方

マシニング加工の人的ミスと対策の考え方 今回は私のコンサルティング先で出くわす、「マシニング加工の人的ミスのあるある」と、その対策の考え方について見ていきます。 まずマシニング加工の人的ミスですが、ざっと挙げてみると次の […]

マシニングセンターの現実の精度と向き合っていますか?

マシニングセンターの現実の精度と向き合っていますか? さて今回は、私自身が普段のコンサルティングでよく感じる、マシニングセンターの精度についてオペレーターの方々に感じることを取り上げました。 題して「マシニングセンターの […]

【今さら聞けない】部品加工メーカーのチャージ計算について

部品加工メーカーのチャージ計算 さて今回は、こちらも企業規模に関係なく当事務所に相談の多い、部品加工メーカーにおけるチャージ計算についてまとめてみました。 まずチャージとは、時間あたりの加工賃を指します。 まず大前提とし […]

プレス金型設計者の人材育成手順と日程管理について

プレス金型設計者の人材育成手順と日程管理 今回のFAQコラムは相談を受ける機会がとても多い、プレス金型製造における設計人材の育成についてです。 その理由の一つに、既存のベテラン設計者と同等の能力を持った設計者をなかなか育 […]

継続的に更新していく図面を、複数設計者で管理していく方法

継続的に再利用する図面データの管理方法 金型メーカーに限らず、機械装置メーカーなど、社内で継続的に、同じかアレンジした図面を継続的に使いまわしていく場合の管理方法について、みていきたいと思います。 ただし、前提条件として […]

【業態別】金型設計における2次元設計・3次元設計、どちらが良いのか?

金型設計における2次元設計・3次元設計、どちらが良いのか? 私のクライアント先の金型メーカーさんでは、2次元で設計しているメーカーさんもあれば、3次元で設計しているメーカーもあり様々です。 そこで一体どちらがQCD(製造 […]

金型加工用NCデータ作成における省力化のポイントと実例

金型加工用NCデータ作成における省力化のポイントと実例 今回は金型製作における機械加工用NCデータ作成の省力化をテーマに執筆させていただいた。NCデータとは主に、NCフライス、マシニングセンター、ワイヤー放電加工機、型彫 […]

CAMを使った3D加工における工数に配慮したパスの作り方

CAMを使った3D加工における工数に配慮したパスの作り方 今回は、CAMを使い、ボールエンドミルを使って自由曲面などの3次元加工を行う際に、工数を少なくすることに配慮したパスの作り方についてみていきたいと思います。 なお […]

パンチ側のワイヤーカットにおけるつなぎ位置について

ワイヤーカットにおけるパンチ側のつなぎ位置 当事務所では、ワイヤーカット加工におけるスタート穴と、それに伴う軌跡終りのつなぎ位置について、どこでつなぐのが良いのか、よく相談を受けます。 CAEによる確認 そこで、次は今話 […]

ワイヤーカットを行うプレートにおける端面からインロー形状までの適正な距離について

ワイヤーカットを行うプレートにおける端面からインロー形状までの適正な距離について ここ最近、ワイヤーカット加工のインロー形状があるプレートについて、端面からインロー形状までの距離をどれだけとれば良いのかという相談をよく受 […]

【マシニング加工のいまさら聞けないシリーズ】リーマの下穴加工について

リーマの下穴加工について 普段当たり前に加工されているリーマの下穴加工ですが、いろんな会社さんを回っておりますと、実は皆さんバラバラな方法をとっていることが多いです。 そこで、今回は、リーマの下穴加工についてまとめてみた […]

【CAM活用で起こる疑問】エンドミル仕上げの際のZ切り込み量はどう考えるべきか

エンドミル仕上げの際のZ切り込み量はどう考えるべきか ここ最近、マシニング加工においては、CAMや対話システムが当たり前のように使えるようになり、かつてGコードプログラムや手動操作では、わずらわしかった立壁加工が、今では […]

【金型の見積もり自動化など】AIについてのセミナーを行いました

AIについてのセミナーを行いました 先日、知り合いのCAD/CAMベンダさんのご依頼で、金型メーカーや機械加工業で活用できるAIについて、セミナーを行ってきました。 私自身、AIは専門ではありませんが、この業界でも活用が […]

【今さら聞けないシリーズ】エンドミル加工における「中仕上げ」の送り条件について

エンドミル加工における「中仕上げ」の送り条件について 今回の技術コラムは、マシニングセンターなど、エンドミルを使った切削加工における、「中仕上げ」加工の送り条件(F値)の決め方についてです。 荒取り加工や最終仕上げの送り […]

マシニング加工における荒取り加工条件の標準化の重要性

マシニング加工における荒取り加工条件の標準化の重要性 当事務所のコンサルティングにおいては、特に標準化という点を重要視しております。 その標準化を行ううえで、特に多いのが、マシニング加工における荒取り加工条件の設定があり […]

【OJTにおける教え方のポイント】CAM作業での事例にて

OJTにおける教え方のポイント 普段、製造現場で行われているOJT、もう何回も教えているという先輩方もいらっしゃると思いますが、気を付けなければいけない点があります。 そもそも、金型製作や機械加工の仕事が難しいという理由 […]

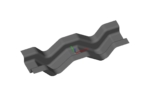

第2回目、プレス板成形のCAE検証:市販専門書の実践検証「プレス加工のツボとコツQ&A」

第2回目、プレス板成形のCAE検証 市販専門書の内容を使って実践検証する当サイトの企画の2回目です。 前回、「プレス加工のツボとコツQ&A」という専門書を第1回目ということで、とりあげました。 引き続き、本の64 […]

プレス板成形のCAE検証:市販専門書の実践検証「プレス加工のツボとコツQ&A」第1回目

第1回目、プレス板成形のCAE検証 当事務所では、LS-Dynaという解析ソフトを使っています。 こちらのソフトは、プレス板成形専用というわけではなく、汎用的にさまざまな非線形の解析に使うことができます。 プレス板成形専 […]

部下や従業員にナメられると悩んでいる、上司や経営者さんへ

部下や従業員にナメられると悩んでいる、上司や経営者さんへ 「部下や従業員にナメられたり、反発を受けたりします」 最近、こういったご相談を、本当にたくさん、受けることが多いです。 なぜ、こういった状況が多くなったのでしょう […]

【ドリルの適正な加工条件】CAD/CAMの罠に陥っていませんか?

CAD/CAMの罠に陥っていませんか? たいへん便利なCAD/CAMですが、その反面、罠に陥りやすい面もあります。御社はその罠にはまっていませんか? 例えば、ドリル加工です。 私が加工屋さんの技術・経営診断をさせていただ […]

研修レポート:高度ポリテクセンター「金型の鏡面磨き技法」

研修レポート:高度ポリテクセンター「金型の鏡面磨き技法」 私の23年間の現役生活の中で、金型磨きは相当作業しましたが、体系的に正しいやり方というものを、公的に学習したことがなかったので、今回、3日間に渡り、千葉県の高度ポ […]

【プレス金型の抜きパンチ折れの対処方法】間違った対処をしていませんか?

【プレス金型の抜きパンチ折れの対処方法】間違った対処をしていませんか? 「抜きの金型で、ダイス鋼で作ったパンチがどうしても折れてしまうので、ハイスか超硬のパンチに変えたけど、なかなか良い結果が出ません」 このように、クラ […]

【精密金型向け】経年寸法変化に最も効く対処法は?

経年寸法変化に最も効く対処法は? 以前、金型材を焼き入れした後に、2回焼き戻す理由についての記事を書きました。 少しおさらいをすると、焼き入れ・焼き戻しした金型材料には「残留オーステナイト」というものが残り、これを分解さ […]

【今さら聞けない】マシニングのバイス段取りの樹脂ハンマーの使い方

マシニングのバイス段取りの樹脂ハンマーの使い方 今回は、マシニング加工のバイス段取りにおいて、普段当たり前のように使っている樹脂ハンマーについてです。 まず良くない使い方とは、次のような状態です。 狙った箇所に正確に当た […]

エンドミル加工の仕上げ送り速度をどこまで上げてよいかわかりません。どう考えたらよいですか?

エンドミル加工における仕上げ送り速度の決め方について 「エンドミル加工の仕上げ送り速度をどこまで上げてよいかわかりません」 先日、クライアントの金型メーカーさんから、このような質問を受けました。 マシニング加工を担当して […]

具体的にどのラフィングエンドミルを使ったらよいか教えてください

どのラフィングエンドミルを使ったらよいか 具体的に、どのラフィングエンドミルを使ったらよいか教えてください。 前回の「ラフィングエンドミルのメリットと工具特性を教えてください」に引き続き、このような質問をいただきました。 […]

ラフィングエンドミルのメリットと工具特性を教えてください

ラフィングエンドミルのメリットと工具特性 「ラフィングエンドミルのメリットと工具特性を教えてください」 クライアント企業から、このようなご質問をいただきました。 今回のFAQは、この点についてまとめてみます。 まず、加工 […]

加工コンサル・レポート:ワイヤーカット加工からの鏡面仕上げ(プレス金型メーカーにて)

ワイヤーカット加工からの鏡面仕上げ クライアントのプレス金型メーカーにて、SUS304のダイのカジリ対策として、焼き入れ後のしごき面の鏡面仕上げに取り組んでいます。 しごき面は、垂直であり、手仕上げ磨きの負担軽減のため、 […]

SUS304のプレス曲げで、金型のダイのカジリが止まりません

「SUS304のプレス曲げで、金型のダイのカジリが止まりません」 これは、クライアント先のプレスメーカーの金型部門さんから来た相談です。 さっそく金型、ダイの状態を、デジタル顕微鏡で見せてもらいました。 それがこちら。 […]

3次元データ加工で、同じNCデータなのに、被削材をHPM7からS55Cに変えたら工具がボロボロになりました

同じNCデータなのに、被削材をHPM7からS55Cに変えたら工具がボロボロに 「3次元データ加工で、同じNCデータなのに、被削材がHPM7からS55Cに変えたら工具がボロボロになりました」 クライアント先でこのような相談 […]

金型の3次元加工で、小径ボールエンドミルが折れまくるのですがどうしたら良いですか?

金型の3次元加工で、小径ボールエンドミルが折れまくるのですがどうしたら良いですか? プラスチックの射出成形金型を作っている金型メーカーさんから、このような相談を受けました。 さっそく、当事務所のデジタル顕微鏡で確認したと […]

エンドミル加工、底面仕上げの送り条件は、まだ早くなりますか?

「エンドミル加工、底面仕上げの送り条件は、まだ早くなりますか?」 先日このような相談をいただきました。 実際に使用していた工具は、 超硬フラットエンドミル 6枚刃 φ16 でした。 さっそく、普段使っている条件で加工して […]

チタンの切削加工の見積もりはどうしたら良いですか?

「純チタン2種の切削加工の見積もりはどうしたら良いですか?」 先日このような相談を受けました。その際に回答した内容をまとめてみました。 やはり、チタンと聞くと、エンドミルや旋盤加工したら「キーキー」なのかな?と思ってしま […]

プレートなどドリルでの穴あけ加工をもっと早くしたいのですが【超硬ドリルについて】

プレートなどドリルでの穴あけ加工をもっと早くしたい 先日、プレス金型を構成するプレートの穴加工をもっと早くしたいというクライアント先の相談を受けましたので、まずは超硬ドリルの活用を提案しました。 当事務所がサンプルとして […]

改善活動会議でうまく課題の洗い出しができません。どうしたら良いですか?

改善活動会議でうまく課題の洗い出しができない 私は、クライアント先とのミーティングやヒアリングに連関図というものを使うときがあります。 これは、新QC七つ道具の一つで、主にブレーンストーミングなど、 会議やミーティングの […]

【製造業の価格交渉】経営者や営業担当に聞いた名言集(タフネゴシエーター)

経営者や営業担当に聞いた名言集 先日、価格交渉術セミナーにお手伝いとして参加しました。 常々、私が思っていることですが、どんなに高く苦労してモノにした技術であっても、 それを高く売ることができなければ、「商売」「ビジネス […]

新人教育も含め、加工現場の不良を減らすにはどうしたら良いですか?

「新人教育も含め、加工現場の不良を減らすにはどうしたら良いですか?」 以前、ある経営診断を行った際に一番のキモになった診断ポイントが、不良による現場トラブルと、それによる納期遅延や余剰在庫の問題でした。 この点についてヒ […]

金属プレスメーカー(量産・号口)の診断チェックシート

金属プレスメーカー(量産・号口)の診断チェックシート 私は、中小企業診断士として経営面での診断仕事をすることもありますが、今回は、業績格差の激しい金属プレスメーカーに焦点をあて、元・金型技術者の視点から、一般的な経営診断 […]

多能工の育成手順について

多能工の育成手順について 今回は、多能工の育成手順についてみていきたいと思います。 「多能工化、・・・進めないといけないのはわかっちゃいるけど、なかなかうまく進まないなぁ」という企業は大変多いと思います。 私は、金型設計 […]

現場担当者に精度の高い作業日報を書かせるにはどうしたら良いですか?

「現場担当者に精度の高い作業日報を書かせるにはどうしたら良いですか?」 私の事務所に多い相談が、原価集計や採算性評価についてです。 そのなかでも原価集計の基礎情報となる、現場担当者の日々の日報をどうしたら正確に書いてもら […]

金型メーカーや機械加工業の原価管理はどのようにやれば良いですか?

金型メーカー・機械加工業のコスト構造と原価計算のやり方 今回は、金型メーカーや機械加工業におけるコストの構造と原価計算のやり方、またコスト削減方法などをみていきます。 機械加工業の方で、材料費や購入品費が関係ないという場 […]

個別受注の一品料理品の納期遅れへの対応方法②

個別受注の一品料理品の納期遅れへの対応方法② 今回も「個別受注の一品料理品の納期遅れへの対応方法①」に引き続き、一品料理品の生産管理の方法をお伝えします。 一品料理品で前倒し生産を行う際のポイントは、「納期で管理をしない […]

個別受注の一品料理品の納期遅れへの対応方法①

個別受注の一品料理品の納期遅れへの対応方法① 今回は、2回にわたり、金型メーカーや機械加工メーカーにとっての永遠のテーマ、一品料理品の生産管理をする方法をお伝えします。 金型メーカーや機械加工メーカーにとっての永遠のテー […]