11/25のセミナーでいただいた口頭質問のご回答です

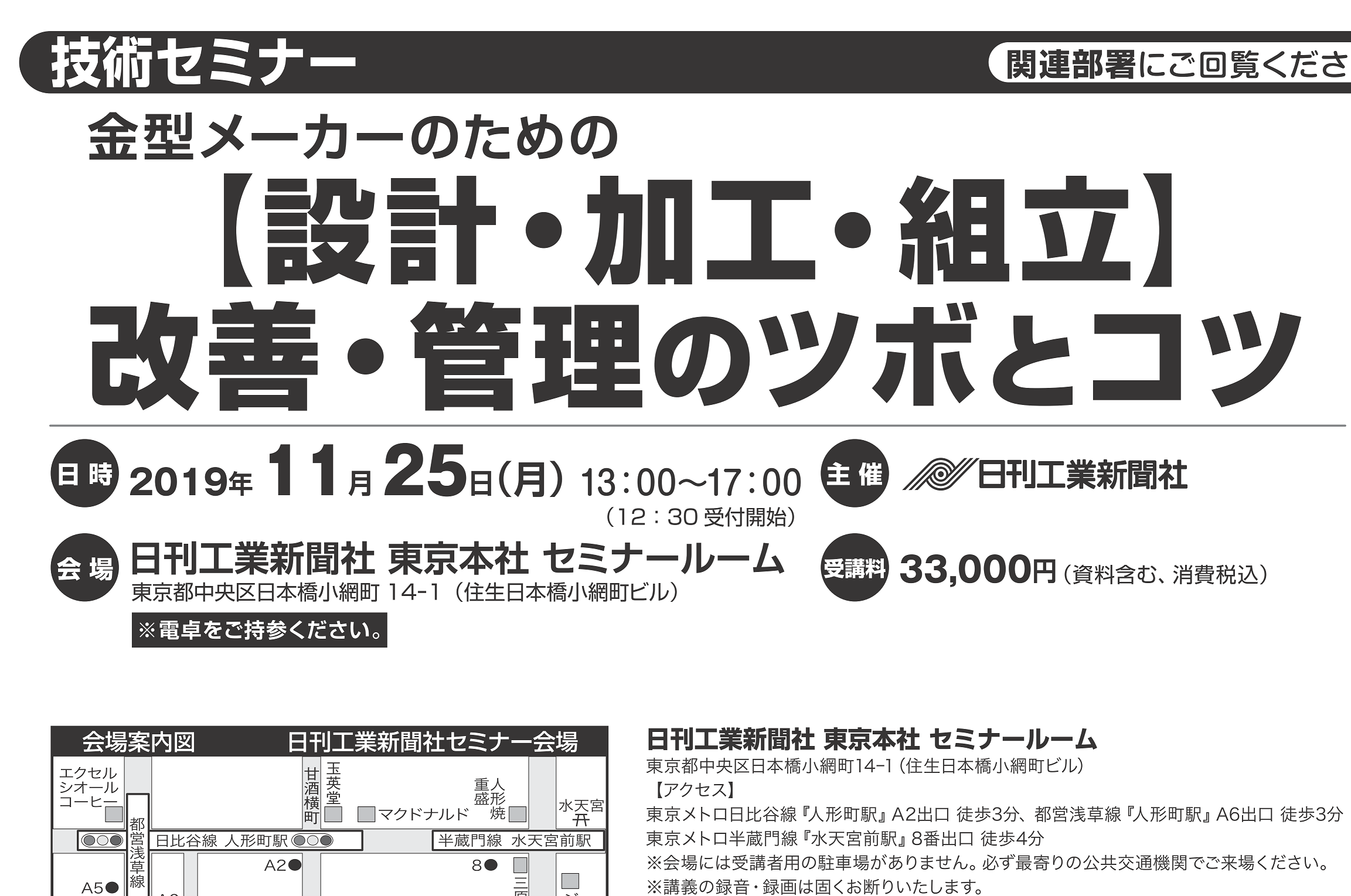

2019年11月25日、日刊工業新聞社さん主催の技術セミナーに登壇させていただきました。

金型メーカーでお勤めの方々に受講いただき、誠にありがとうございました。

午後からの半日セミナーで、時間的に参加しやすいセミナーだったと思います。

その4時間という時間の中で、休憩の最中いくつか質問をいただきました。

その場で回答をさせていただいたのですが、金型製造にかかわる各メーカーさん共通の課題だと思いましたので、改めてコラムとしてこの場で回答させていただこうと思います。

それでは以下、よろしくお願いいたします。

他の金型メーカーでは、設計担当になる前に現場経験をどのくらいの期間積ませているのか?

私が見てきた中では、各社さん様々です。

1年という会社さんもあれば、5年を超えるという会社さんもあります。

ちなみに私自身は、19才でプレスメーカーに入社後、倣い加工やラジアルボール盤、セーパー加工などを半年経験したのち、金型設計をやらせてもらいました。

この現場経験の期間については、各社さん、何を重視するかによって変わるようです。

金型やその部品、工作機械とその扱い方など、最低限、現地で実物を見てきてほしいというスタンスであれば、3か月~半年というパターンの会社さんもあり、

現場で必要となる技能をある程度習得し、現場仕事をする厳しさや人間関係づくりまで合わせてやって来てほしいとなると、3年とか5年を超える期間の会社さんもあるようです。

もちろん、設計や現場のマンパワーの過不足により、「席」が空いているかどうかといったタイミングもあると思います。

ただし、どの金型メーカーさんでも共通して感じることは、現場経験で学んで来てほしい要件について、あまり明確になっていないと感じる点です。

それを踏まえると、結局「期間」でもない気もします。

定期的なジョブローテーションによる現場経験を積ませる会社さんもありますが、各工程で従事する期間が決まっているからこそ、何を学んでおくべきか事前に明確にしておく必要があると思っています。

私はこれらをテスト形式で明確にしておくことをオススメしております。

そちらに触れたコラムがありますので、もしよろしければ参考にしていただければ幸いです。

金型や機械加工メーカーでは作業者の力量をどのように評価するのが正しいのか

自社では3次元設計を導入しているが、加工後に測定する部品の寸法記録のため完全なペーパーレス化が出来ないが、これはやむを得ないか?

続きを閲覧するにはログインが必要です。会員の方はログインしてください。 新規会員登録はこちら銀行振込でも可能です。また本サイトで本をご購入いただいた方も有料会員に登録できます。

詳しくはこちらをご覧ください。