エンドミル仕上げの際のZ切り込み量はどう考えるべきか

ここ最近、マシニング加工においては、CAMや対話システムが当たり前のように使えるようになり、かつてGコードプログラムや手動操作では、わずらわしかった立壁加工が、今では不自由なく加工できるようになりました。

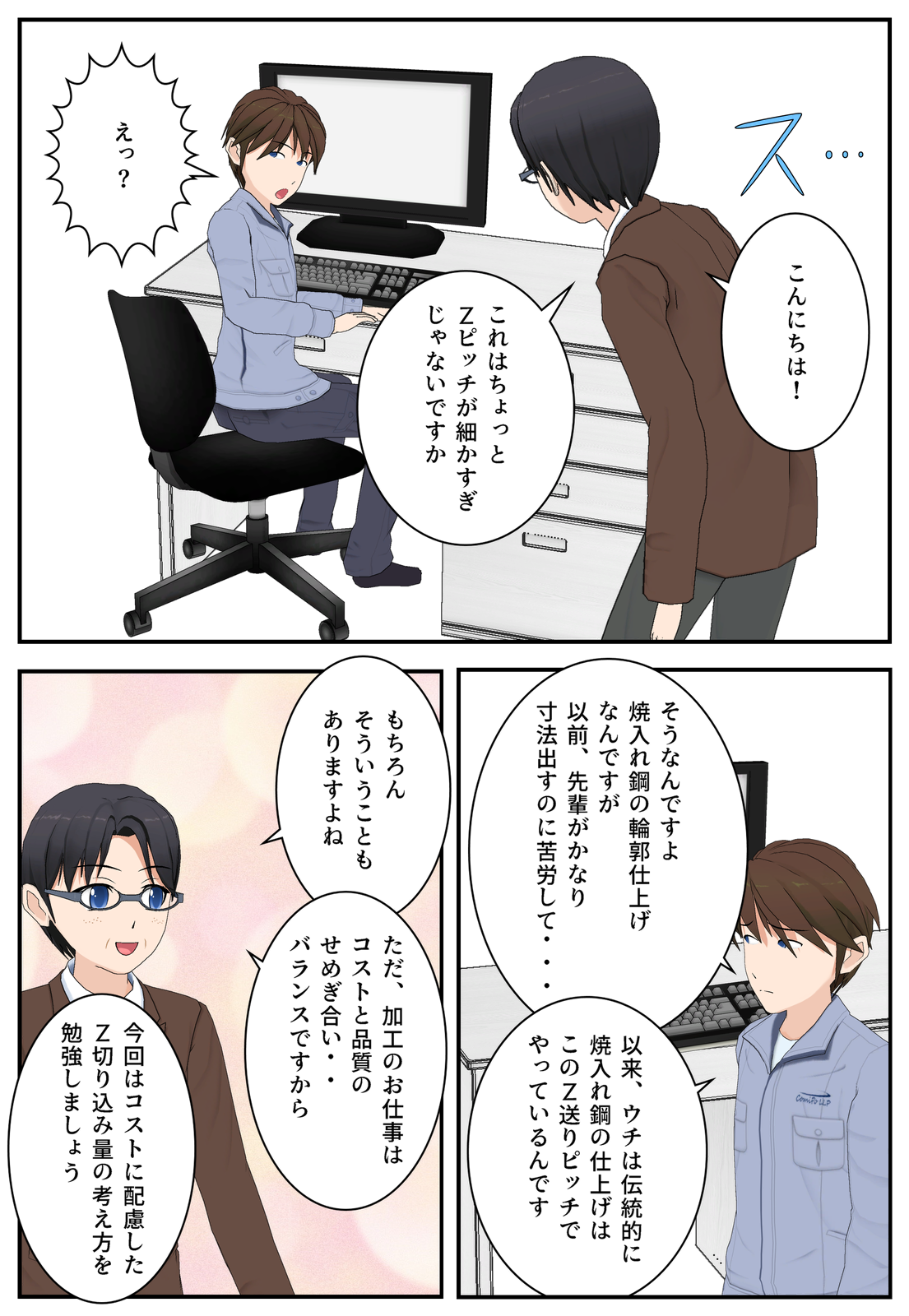

垂直な立壁をエンドミルで仕上げる際、Z切り込み量を細かく分割して切削する手法があります。

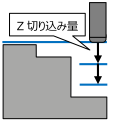

例えば、工具径の2倍を超えるような、そこそこ深い立壁の仕上げ加工の場合、一回のZ深さで加工してしまうと、切削抵抗のため、下図のように工具がたわみ、切削面の直角度が確保できないことがあります。

そこで、手動のハンドル送りで加工したり、Gコードプログラムで加工する場合は、Z切り込み量を細かくし、Z深さを何回かに分けて最終深さまで切削するわけですが、

同じ動作のプログラムを何度もコピーしたり、サブプロを使った場合は念入りなチェックが必要になったりと、何かと面倒なこともあり、結局送り速度を下げ、一回か2回くらいに分け、倒れを最小限にするよう送りを下げながら、何とか無理やり加工するといったことがよくありました。

しかし、CAMを使ったり、マシニングに付属している対話システムを使うことが当たり前になってきた今現在、Z切り込み量を細かく分割して、切削負荷をかけない立壁の仕上げ加工が簡単にできるようになりました。

何ミリずつ切り込むのが正しいのか

さて、ここで出てくる疑問が、Z深さについて

「じゃあ、何ミリずつ切り込むのが正しいの?」です。

結論から申しますと、使う工具の種類ごとに異なります。

その「工具の種類」とは、工具径や刃数、リード角などによる違いです。

では、今回のテーマであるエンドミル側面を使った立壁を仕上げる際、Z切り込み量を何ミリずつにするかを検討するにあたり、何を考慮すべきか。

考慮すべきこととして、切削抵抗に影響を与える「同時切削刃数」があります。

同時切削刃数とは、2枚刃、4枚刃、6枚刃など、複数の刃を持つエンドミルを使い、壁の側面を仕上げる際、同時に接触するエンドミルの刃の枚数のことです。

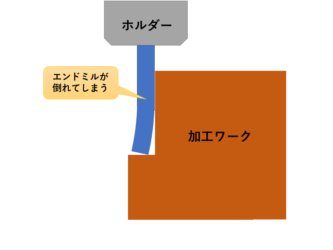

ストレート刃でない限り、一般的に使われるエンドミルの多くは、下図のように、刃にリード角があるものです。

リード角とは、エンドミルの側面刃にある「ねじれ」のことです。これによって、切削抵抗が分散される効果があります。

下図のエンドミルによる切削加工時の模倣図を見ると、切削面には同時に2枚の刃が、当たっているように見えます。

これが、側面仕上げ加工時に発生する「同時切削刃」です。

ざっくり言えば、この同時切削刃が多いほど、切削抵抗は大きくなり、ビビリなどの振動、エンドミルの倒れなどが起こりやすくなります。

ですから、せっかくCAMや対話システムを使って、簡単にZ切り込み量を細かく分割できるのであれば、

- 同時切削刃をできるだけ少なくする。

- Z切り込み量を細かくし過ぎて加工時間が長くならないようにする。

この2つが両立する、Z切り込み量を選定すべきです。

加工時間を短くしたいために、Z切り込み量を多くとれば、同時に接触する刃の数が多くなるのは、容易に想像できると思います。

では、同時切削刃が起こらない、つまり1枚の刃で切削できる最大のZ深さは、どのように計算すればよいのでしょうか。

Z切り込み量の計算方法

続きを閲覧するにはログインが必要です。会員の方はログインしてください。 新規会員登録はこちら銀行振込でも可能です。また本サイトで本をご購入いただいた方も有料会員に登録できます。

詳しくはこちらをご覧ください。