加工現場における標準化と技能伝承セミナーの概要

先日、「品質と生産性を改善する金属加工技術の標準化と伝承」というタイトルのセミナーで講師を務めました。

内容は主催者側の意向に合わせたものでしたが、こちらのホームページで取り扱っている技術面でのお話しにも沿うところが結構ありました。そこで、お話しした内容を一部ご紹介させていただきます。

なお今回の内容は、講師である私の専門分野である金型メーカーや部品加工メーカーでの事例を題材にしております。

また加工現場については、特にマシニングセンターを使った切削加工の現場にスポットを当てた内容になっております。

それでは、どうぞ。もしよろしければご覧ください。

加工現場における標準化の必要性について

それでは、まず「加工現場における標準化の必要性」から見ていきたいと思います。

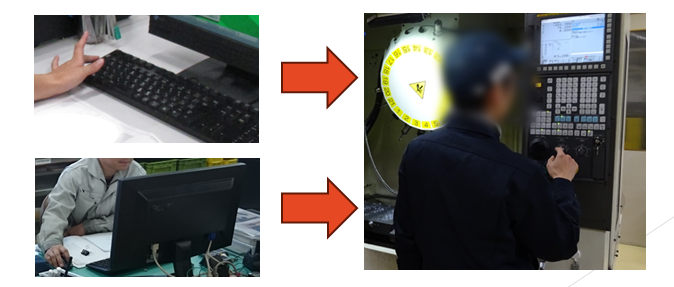

標準化は、品質と生産性を維持・向上していくために必要な取り組みになります。また近年、特に標準化が必要な理由として、分業体制が主流になっているという事情があります。

加工現場では、主に次のような理由で分業体制が採用されています。

- 個々の作業に必要な技能習得期間を最短にするため。(まず多能工よりも単能工を一人前に育成して実戦投入したい)。

- 機械稼働率の最大化(例えば、CAMと機械オペレーターを分業することで、出来るだけ機械を止めず、次々とワークを仕掛けられるようにしたい)。

- リードタイムの短縮にもつながる(コンカレントエンジニアリング)

標準化されていない現場の事例として、例えば、CAMと機械のオペレーターが分業されている現場において、CAMオペレーターごとに、使用するドリルやエンドミルの径・種類などに個人差があったり、その日の気分で変えていると、とたんに後工程である機械の段取りの効率性は低下します。

ですから、個人差が大きくなるほど、特に工程間の受け渡しなどでデメリットが大きくなります。これは全ての工程間で言えることです。例えば、加工と検査の間などでも同様です。

したがって、品質と生産性を維持・向上させることの天敵は、現場に「個人差が蔓延する」ことだとも言えます。

工程間だけではなく、個々の工程の中で見ても、やはり個人差があることは望ましくありません。特に切削・研削・放電などの加工の出来栄え品質は、手順に大きく影響を受けるため、しっかりと標準化しておく必要があります。

また製品原価につながる加工時間の点からも、個人差があると、加工を担当する者によって原価に違いが出来てしまうため望ましくありません。やはり標準化し工数にバラツキを生まないよう管理するべきです。

では、ここから切削加工にスポットを当てて、加工現場における標準化を行うポイントを、作業工程ごとに見ていきましょう。

工程ごとの標準化のポイント

標準化のポイントを見ていくにあたり、工程は次の5段階で見ていきたいと思います。一番メインになるところは、2.の段取り作業と、3.の加工作業になると思います。

- 準備作業(工程検討)

- 段取り作業

- 加工作業

- 仕上げ作業(バリ取り)

- 検査作業

では、まず最初にお伝えしたいのが、加工現場での標準化は、次の3つで整理するという点です。

続きを閲覧するにはログインが必要です。会員の方はログインしてください。 新規会員登録はこちら銀行振込でも可能です。また本サイトで本をご購入いただいた方も有料会員に登録できます。

詳しくはこちらをご覧ください。