3次元設計における「フィーチャー設計」正しく行っていますか?

今回のテーマは、これもコンサルの現場で指摘させていただくことが多い、「フィーチャー設計」の望ましいやり方についてです。

フィーチャー設計とは、私が使っている言葉で、3次元CADを使った設計作業にて、主に穴形状について、後工程のための加工属性を付与した設計を行うことです。

簡単な事例を使って見ていきたいと思います。

あるべきフィーチャー設計の作業(操作)とは

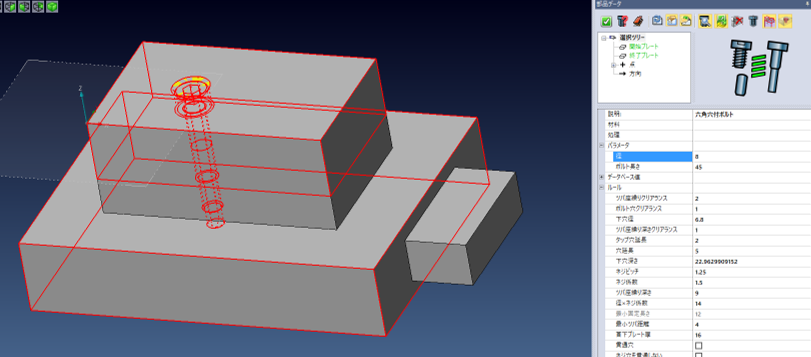

まず、望ましいフィーチャー設計の操作とは、

- 部品を配置する

- 穴形状をカットモデリングする

- 加工属性をつける

この3つの作業を一つの操作で済ますことです。

VISIという3次元CADを使って、ちょっと簡単な事例で見ていきたいと思います。

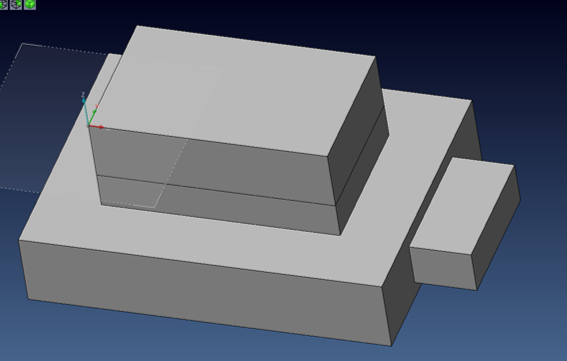

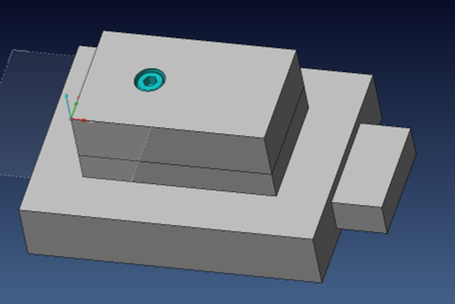

上図のようなシンプルな形状を事例として、望ましい作業を確認してみたいと思います。

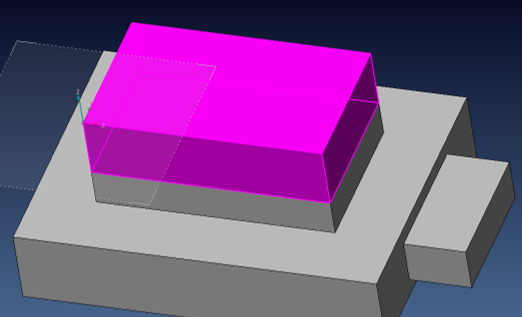

まず最初のプレートをクリックで指定します(ピンクにハイライトされたプレート)。

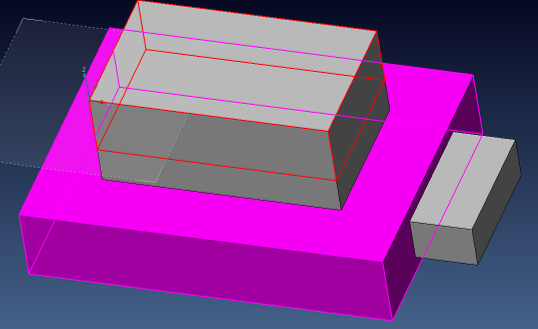

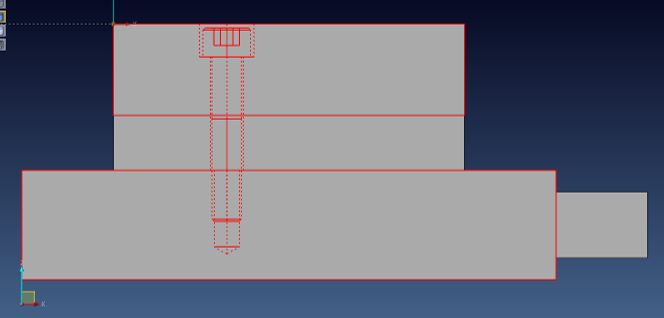

間に1枚プレートを挟んで、次のプレートをクリックで指定し(ピンクにハイライトされている)、これら3枚のプレートをキャップボルトで締結したいと思います。

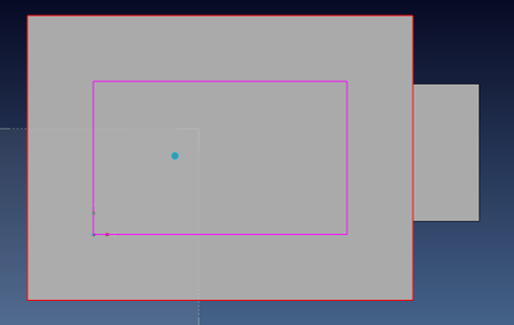

真上から見たビューで、キャップボルトを配置する位置を指定します。

後は、キャップボルトのサイズを指定すれば(今回はM8)、内部的に設定されている必要タップ深さと必要ザクリ深さの計算により、自動でキャップボルト長さが選定され(5ミリとび)、タップ加工の深さとザグリ加工の深さも自動で決まります。

CADによって操作は異なると思いますが、フィーチャー設計としては、概ねこのような操作を行っていると思います。

これらの操作を行うことで下図のようにキャップボルトが配置されます。

ここでのポイントは、配置される部品の長さ、ザグリやタップなど加工の深さが自動で決定してくれるかどうかです。

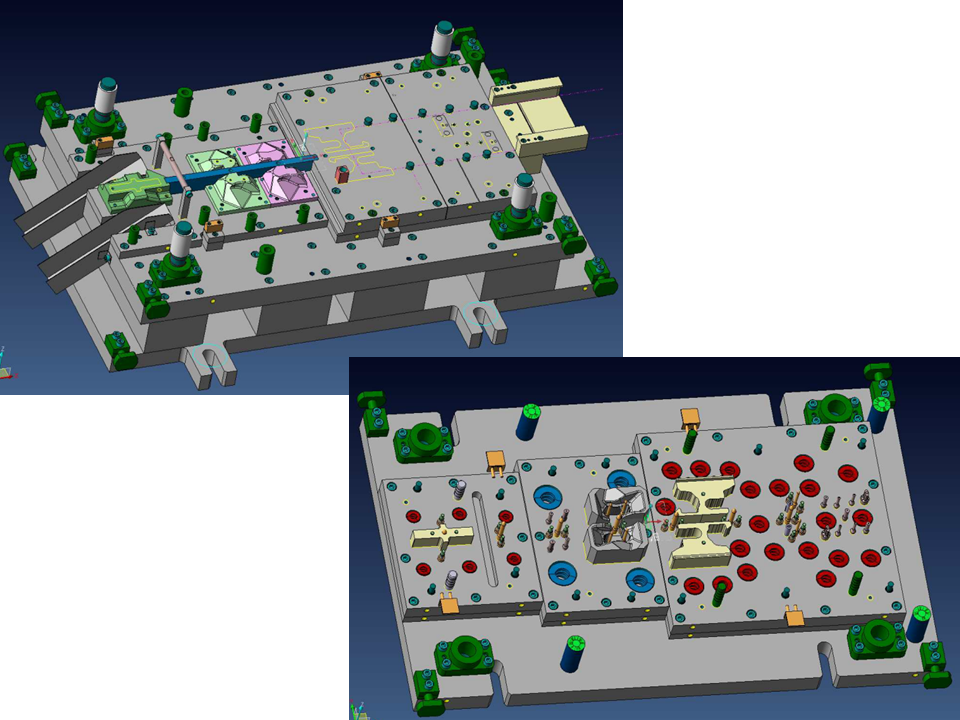

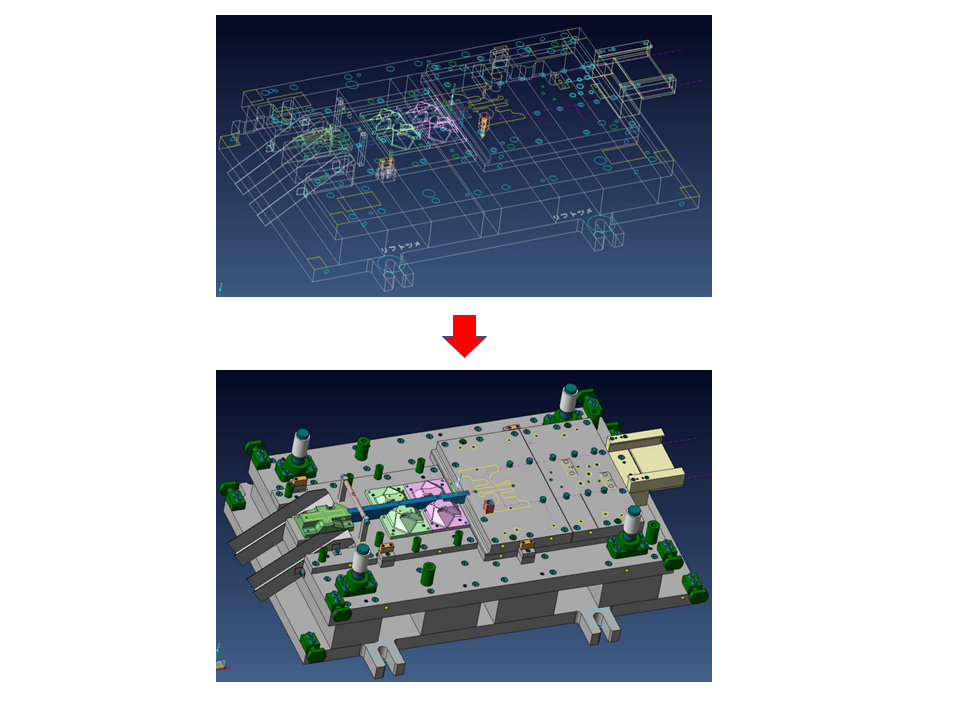

例えば、下図のプレス金型は私が設計した事例ですが、

私は、3次元CADの設計においては、いきなり部品モデルを配置していくのではなく、まず下図のように、2D要素の円や線だけで下書きを行い、その後、部品モデルを配置していくことを推奨しています。

理由は、配置した部品モデルについて、部品同士の干渉やレイアウトバランスなどにより、修正のために移動の操作を行うと、内部処理のために待ち時間が発生するためです。

そうした待ち時間をなくすため、下書きを行い、その段階でプレートのサイズも含め、全てのレイアウトを決定し、その後に部品配置に入ります。

効率の良い部品配置作業ができていますか?

本題はここからですが、私は下書きの状態から部品配置が完了するまで、上記の事例の金型でしたら、上下型合わせて、作業時間は2時間ほどです。

続きを閲覧するにはログインが必要です。会員の方はログインしてください。 新規会員登録はこちら銀行振込でも可能です。また本サイトで本をご購入いただいた方も有料会員に登録できます。

詳しくはこちらをご覧ください。