マシニング加工や放電加工を行う工場の機械レイアウトでは何を考慮するべきか?

今回のテーマは、工場の新設や移転などに伴い、マシニングセンターやワイヤーカット放電加工機などの工作機械をどのように配置するのが理想的なのか見ていきたいと思います。

ところでなぜ理想的という言い方をするのかですが、それは敷地面積や配線、出入り口や他部署との動線など、さまざまな制約条件が付いて回るためです。

そこで、理想としてはなるべくこういったことに配慮すべきでしょう、というニュアンスでお伝えしたいと思います。

それでは、順番にみていきましょう。

自動機は対面で

金型メーカーや部品加工メーカーで使われる工作機械は、ボール盤や汎用旋盤のように手動操作で用いる汎用機と、マシニングセンターや放電加工機のようなNCプログラムで可動させる自動機があります。

そのうち自動機については、できる限り掛け持ちで作業をしやすくするため、同じ担当者が操作する機械については、対面で向かい合う配置にした方が良いでしょう。

配置としてよく見るのは平行に隣り合わせで並べる配置ですがBESTな配置とは言えません。

例えば、ビビリなど異音がした時、別の機械で作業しながらもすぐに状況確認ができるのは、やはり対面で機械の操作側が向かい合わせになっている配置です。

特に最近の機械は安全のため、加工エリア全面が覆ってあり、操作側からしか加工の状況が見られない機械が多いです。

したがって、作業する機械を対面に配置した方が掛け持ち作業の効率性は上がると考えています。

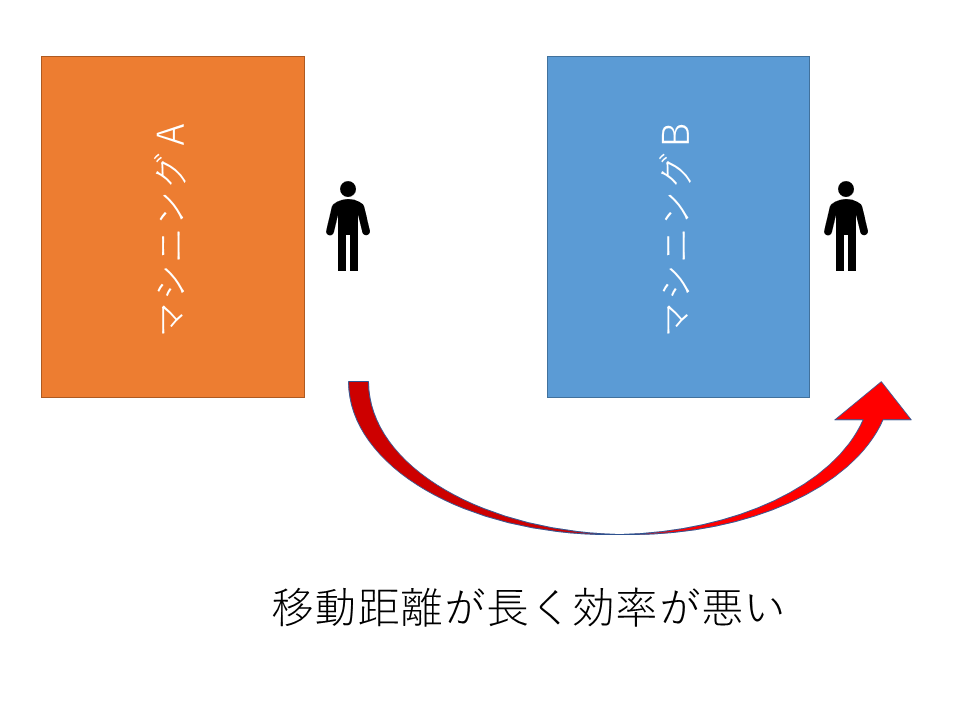

ちなみに最も効率が悪いのは、隣り合わせでなく、向かい合わせでもなく、下図のように同じ向きに揃えて並べることです。

しかし意外とこの配置はよく見かけます。理由は、5S的に見た目が良いためです。

ところが実際に作業している様子を見させていただくと効率の悪さを感じます。

もし該当されるようでしたら一度見直しをご検討されてはいかがでしょうか。

汎用機は1か所にまとめない

次はNCプログラムを使わずに、手動操作で加工を行う、いわゆる汎用機械が対象です。

例えば小型ボール盤、ラジアルボール盤、汎用フライス、汎用旋盤などが当てはまります。

これらは逆に、先ほどの自動機とは異なり、一か所に集めて配置するほど効率が悪くなると考えています。

理由は、無人自動で動かすことがほとんどないためです。汎用フライスでは多少そういった加工もあるかもしれませんが。

ほとんどが人がついて作業することになると思います。

しかし、こういった汎用機械を工場内レイアウトの見栄え上、一か所に集めている配置をよく見かけます。

続きを閲覧するにはログインが必要です。会員の方はログインしてください。 新規会員登録はこちら銀行振込でも可能です。また本サイトで本をご購入いただいた方も有料会員に登録できます。

詳しくはこちらをご覧ください。