エンドミル加工における仕上げ送り速度の決め方について

「エンドミル加工の仕上げ送り速度をどこまで上げてよいかわかりません」

先日、クライアントの金型メーカーさんから、このような質問を受けました。

マシニング加工を担当している加工者さんからです。

そのときの状況を細かく説明しますと、そのクライアント企業さんでは、CAMでNCデータを作成する人と、マシニングのオペレーターさんは、きっちりと分かれていて、マシニングのオペレーターさんは、機械に材料と工具、プログラムをセットする段取りが主な仕事です。

その弊害として、単なるドリルの穴あけ加工や、エンドミルによるフェース面加工においても、CAM専任者がNCデータと指示書や段取り図を作っているため、間接コストが大きくなっているばかりか、CAM専任者は機械から離れているいため、工具のカタログどうりでしか加工条件を設定することができない状態になっていました。

しかし、加工に詳しい方でしたら、お気づきかと思いますが、実際にエンドミル加工を行う際には、取りしろがガッツリと多い荒取り加工から、サラサラとしか削らない仕上げ加工など、加工の状況は多岐にわたります。

しかし、工具のカタログに書いてある条件表は、被削材(ワーク)の種類と、加工深さ(ap)・加工幅(ae)を前提条件とした、1種類もしくは2種類の主軸回転数とテーブル送り速さしか記載されていない場合が多いです。

まさにそのクライアント企業さんでは、荒取りも仕上げも、カタログ記載の加工条件でしか使っていませんでした。

当事務所の現場診断により、その点に気づき、これはまず、マシニングのオペレーターさんに、しかるべきスキルを持ってもらう必要があるということで、テスト加工する題材を取り上げ、切削加工をしてもらっていたところ、タイトルの質問を受けたというわけです。

具体的には、被削材(ワーク)材種はS50C、加工する深さは35ミリ、取りしろとなる加工幅は0.1ミリ(ae)であり、φ16の超硬フラットエンドミルによる側面切削の仕上げを行っている最中でした。

深さ方向の加工は、7回に分けてスライスしていましたので、1回あたりの切り込み深さ(ap)は、5ミリでした。

使っているOSG社のフラットエンドミルのカタログ条件値は、主軸回転数は、S800、テーブル送り速さは、F200でした。

仕上げ加工中の様子を見ていたところ、機械の振動もなく、主軸のロードメーターもほとんど振れていない様子でしたので、加工時間の短縮は、製造コストの削減につながると、オペレーターの方に説明し、送り速度を上げるよう助言しました。

しかし、カタログ推奨条件は、S800とF200となっており、これまで、この条件以外で加工したことがないとのことで、どこまで条件を上げられてよいかわからないといった相談を受けました。

そこで私は、逆に質問しました。

そもそも図面には、今加工している部位の加工面粗さは、▽▽となっているが、今の加工条件だと、どのレベルを狙っているのかと。

それについてもわからない状態でした。

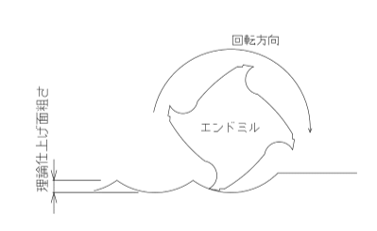

そこで、次の簡易計算式を紹介し、実際に使用している工具と加工条件で、切削しているワーク側面の理論仕上げ面粗さ(下図参照)を算定してもらいました。

簡易計算式

理論仕上げ面粗さ(山の高さ(Ry)、単位ミリ)の簡易計算式③ =(①工具1回転あたりの送り量(ミリ)の2乗÷②8×工具半径)

①計算式の分子:「工具1回転あたりの送り量(ミリ)の2乗」について

テーブル送り速さは、F200ということで1分間に200ミリ進み、主軸回転速さは、S800ということで1分間に800回転します。

したがって、同じ1分間に工具は、800回転まわり、200ミリ進むので、この200ミリを800で割ってあげれば、工具が1回転まわるとき、何ミリ進むのかが決まります。

200÷800=0.25ミリ

ということで、工具が1回まわるごとに、0.25ミリ進んでおり、ちょっと乱暴な表現ですが、これが理論的な切りくずの厚みのようなものです(実際は他の要因も影響します)。

この数字を2乗したものが、0.0625となり、今回の加工条件における、分子側の計算結果です。

②計算式の分母:「8×工具半径」について

今回使用している工具は、φ16でしたので、計算式には、下記のように代入されます。

8×(16÷2)=64

③計算結果:「理論仕上げ面粗さ(山の高さ(Ry)、単位ミリ)」について

①の結果:0.0625÷②の結果:64≒0.00097

ということで、計算結果は、0.00097ミリ (=0.97ミクロン)となります。

ということで、現在の加工条件では、計算によるRy部の高さは、0.97ミクロンでした

ここで、▽▽相当の仕上げ面粗さとは、どの程度を指すのでしょうか。

続きを閲覧するにはログインが必要です。会員の方はログインしてください。 新規会員登録はこちら銀行振込でも可能です。また本サイトで本をご購入いただいた方も有料会員に登録できます。

詳しくはこちらをご覧ください。