金型設計における2次元設計・3次元設計、どちらが良いのか?

私のクライアント先の金型メーカーさんでは、2次元で設計しているメーカーさんもあれば、3次元で設計しているメーカーもあり様々です。

そこで一体どちらがQCD(製造品質・コスト・納期)の視点で有利なのか、また金型を扱うメーカーさんにも様々な業態があり、どちらの設計方式が、どの業態に適しているのかまとめてみたいと思います。

まずそもそも、3次元設計のシステムが普及する前は、もちろん2次元設計で行われていたわけで、古くは手書きのドラフターの設計からになります。

ただし25年以上前、私が金型業界に入ったときには、すでに2次元のCAD設計は行われており、ドラフターの手書きとCAD設計の優劣の議論はあまり意味がないと思われますので、ここでは割愛したいと思います。

2次元設計のメリット

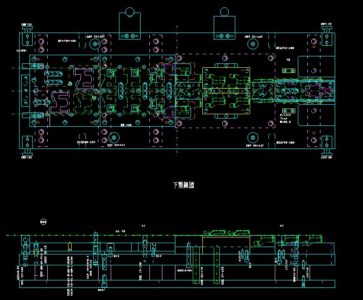

さて、2次元設計は、今でも多くの金型メーカーで行われており、自動車部品をはじめとして、3次元曲面の意匠面を有する金型においても、3次元加工のためのモデリングは行いますが、構造部は2次元設計という手法は、まだまだ多く使われております。

この方式のメリットは、やはり作図自体の早さにあると思います。コンサルタントとなった私自身、今現在も金型メーカーさんのお手伝いということで、設計実務を行うこともあり、2次元設計も3次元設計いずれもやっておりますが、組図を作るところまでは、圧倒的に2次元設計の方が早いです。

あくまで組図の作成までだけなら感覚的に、3倍以上早いイメージがあります。

また、上死点の状態や、可動部品の動き方、言語によるコメント注記が入ることで、設計意図を相手に伝えやすいといった利点もあります。

企業の事業として、例えばプレスメーカーや成形メーカーに製造した金型を納める金型メーカーの場合、金型図面の承認をとらなければならない場合が多く、その際はやはり3DデータよりもDXFデータや紙図面など2次元図面が使われる場合が多いです。

そのため、もし3次元で設計すると、承認のため、その3Dデータを投影して作成した2次元図を作成し、寸法や注記などを記入する作業が余分に発生するため、プレスメーカーや成形メーカーの内製金型の製造ではなく、顧客が使う金型を作って納める純然たる金型メーカーでは、まだまだ2次元設計が採用されているという理由の一つがここにあります。

2次元設計のウィークポイント

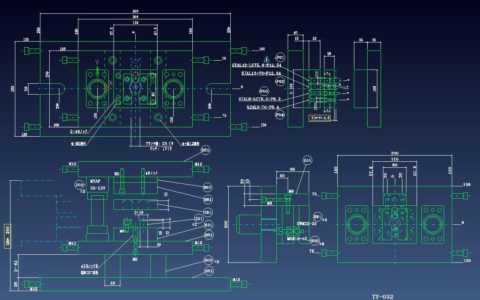

ただし、2次元設計のウィークポイントは、構造設計後の後工程にあります。

そもそも、2次元図は、平面図や側面図、正面図等から成っており、これを見て、立体的な形状をイメージできなければいけません。

これは、昨今の技術者に必要なレベルとしては、初級~中級くらいに相当する技能だと私は思っており、金型製造に携わるスタッフ全員がこの能力を備えるには厳しいと思います。

そうなると、2次元図面を読み解ける人しか作業できなくなるうえ、図面レビューや後工程の機械加工や組立工程にも支障をきたすかもしれません。

3次元設計のメリット(2次元設計の弱点とその対策)

続きを閲覧するにはログインが必要です。会員の方はログインしてください。 新規会員登録はこちら銀行振込でも可能です。また本サイトで本をご購入いただいた方も有料会員に登録できます。

詳しくはこちらをご覧ください。