当事務所のコンサルティング事例集

これまでに当事務所が行ったコンサルティングの事例を、カテゴリごとに分けて紹介したいと思います。

お医者さんの診察さながら、金型メーカーや加工メーカーを当事務所が診断・コンサルティングしてきた中で代表的なものを、症例とその処置という表現でまとめてみました。

もし詳しい説明を聞きたい場合には、お気軽にお問い合わせください。

マシニング加工のコンサルティング事例

症例:機械稼働率が良くない

- 症例の現場

-

プレスメーカーの金型内製部門

- 詳細

-

パレチェンのM/Cを複数台持っていたが、夜間の無人加工がほとんど稼働していなかった。

- 原因

-

金型保全作業におけるパーツ交換時間短縮のため、同社の金型は入れ子構造が多く部品点数が多い。加工時間の短いパーツが多いため朝まで動かない。

- 処置

-

- 多数個セットの段取り方法を指導した結果、夜間無人加工が軌道に乗り、機械1台の月あたり平均約200枚まで加工できるようになった。

- ワイヤーカットも同様に、昼夜共にテーブルの4つ角を使って、多数個セットする段取りで加工するように指導した。

症例:マシニングセンターの加工条件が遅い

- 症例の現場

-

上記のプレスメーカーの金型内製部門

- 原因

-

多数個セット段取りは軌道に乗ったが、使っている工具の加工条件を見ると無人加工を安全運転させるため遅い条件になり、個々のワークの加工時間は長くなって、金型原価UPの要因になっていた。

- 処置

-

- 昼と夜の加工条件を使い分けるよう指導した。

- 昼用の攻める加工条件を指導した(夜は守り)。

- NCプログラム自動変換アプリ作成のため、VBを使える人材を育成指導した。

症例:マシニングセンターの加工条件が遅い

- 症例の現場

-

プレスメーカーの金型内製部門

- 詳細

-

ハイス黒ドリルやハイスラフィングエンドミルを主体とした加工を行っており、機械オペレーターは加工時に根拠なくスピードを下げており、著しく加工が遅くなっていた。

- 原因

-

設計者がマシニング加工とワイヤーカット放電加工、両方のNCデータをCAMで作って提供しており、その設計者は加工や工具の専門家ではなかったため、30年以上前のやり方でずっと加工していた。

- 処置

-

- クランプ治具から見直し、工具も全て新しいものに入れ替え、加工条件も全て見直した。

- 場合によってコンサルタントが直接CAMを操作して指導した。

症例:加工条件を上げるための知識が乏しい

- 症例の現場

-

プラスチック成形メーカーの金型内製部門

- 詳細

-

マシニング加工現場の機械オペレーターが、工具カタログを見てからしか加工条件を決められなかった。荒取りも仕上げも同じ条件で加工しており、効率が悪かった。

- 処置

-

それぞれの加工に応じた目安で加工条件を決められるよう標準化の指導をした。

症例:分業の弊害病

- 症例の現場

-

プレスメーカー・成形メーカーの金型内製部門、金型メーカー

- 詳細

-

マシニングセンターのオペレーターが段取りだけを行うセットマンになっているため、工具や切削加工のスキルが乏しく、キリ穴を空けるだけなど非常に簡単な加工品であっても、別のCAMオペレーターにNCプログラムと段取り指示書、使用工具一覧表などを提供してもらうことで余剰工数が発生している。ある意味分業化の弊害の症状と言える。対話システムがないマシニングセンターを使っている会社に多い。3次元設計でありながら、さらに3角法による2次元図面を追加で作図し加工現場に提供しながら、さらに別途他のCAMオペレーターがデータ作成するという2重工数を発生させているメーカーもある(図面を提供しているが簡単な加工でも機械オペレーターだけで対応ができない)。

- 処置

-

機械側で手動加工する何種類かの方法をアドバイスした。

症例:3次元加工の標準化ができていない

- 症例の現場

-

自動車メーカーの金型内製部門

- 詳細

-

- 3次元加工の手順や各工程で押さえておくべきことなど、セオリーが周知されていなかった。

- 等高線加工と走査線加工を使い分けて加工条件を上げるなど、効率化のためのセオリーを知らなかった。

- 小径工具をダウンサイズしていくセオリーなどを知らなかった。

- 処置

-

アドバイスを行うとともに、社内の標準化をサポートした。

症例:機械加工のミス防止への対処が良くない

- 症例の現場

-

金型メーカー、マシニング加工メーカーなど

- 詳細

-

ミスや不具合が起こるたび、チェックシートの整備・追記は行っているが、チェックのための工数がどんどん増えている弊害があるうえ、チェックの仕方が統一されていない。

- 処置

-

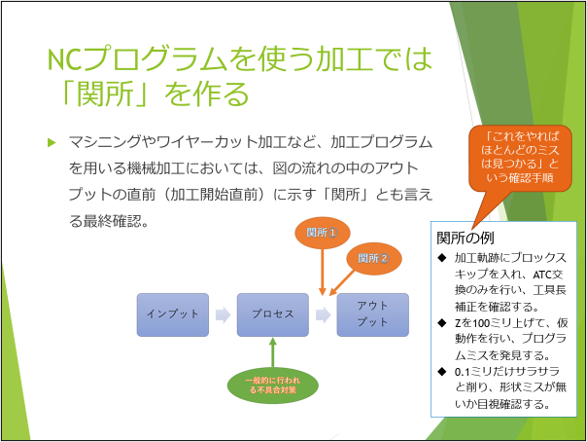

- 当事務所が推奨する関所を作る管理の導入をサポートした。

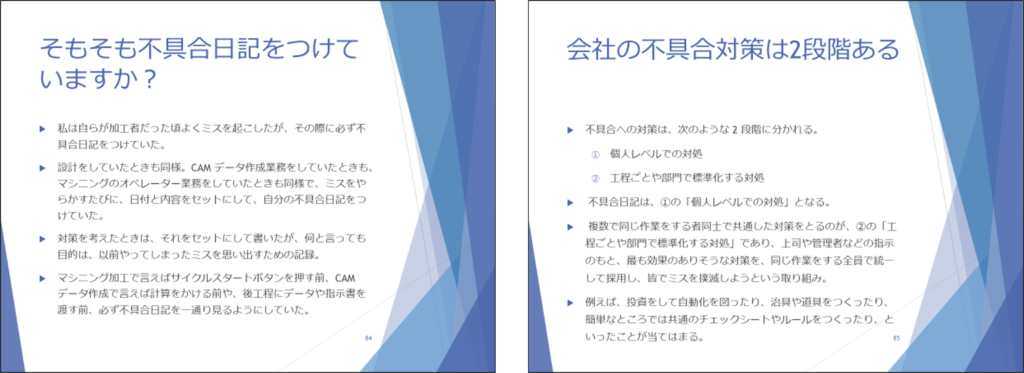

- 作業者個人に対しては、不具合日記を推奨した。

管理面からのコンサルティング事例

症例:差し立てが機能していない、前倒し生産できていない

- 症例の現場

-

プレスメーカー・成形メーカーの金型内製部門、金型メーカー

- 詳細

-

- 大日程・中日程・小日程計画、3つをバランスよく機能させることができていない。

- 特に小日程計画、差し立てがうまく機能していない。

- 前倒し生産ができておらず、ピーク時のキャパに支障が出ている。

- 処置

-

- あるべき日程計画のやり方を指導した。

- 小日程計画のキモとなる工数見積もりの方法を指導した。

- 前倒し生産のやり方を指導した。

- スケジューラー機能を持つ生産管理ソフトを紹介した。

症例:機械稼働率が低い

- 症例の現場

-

金型メーカー

- 詳細

-

微細加工を得意とする同社では、多くのM/Cが設備されているが、CAMデータを作成する者や機械を扱えるオペレーターが限定されており、結果、機械の稼働率が悪くなっていた。

- 処置

-

- 3段階の多能工化のセオリーにしたがい、多能工化を推進した。

- 朝の機械の仕掛かりは、検査部門の社員や設計者も参加するなど、多能工化によってボトルネックであったM/Cの稼働率を上げる指導を行った。

症例:金型受注キャパが足らない

- 症例の現場

-

プレスメーカーの金型内製部門

- 原因

-

設計とCAMがボトルネックになっていた。特にCAMオペレーターは、2次元機能と3次元機能の使い分けができておらず、作業効率が極めて悪かった。また穴加工は手作業で一つひとつ工具の順にデータを作っており、極めて効率が悪かった(3次元はこういったものだと思い込んでいた)。

- 処置

-

- CAM作業は、2次元機能と3次元機能を使い分ける指導を行った。穴加工はフィーチャー設計による自動化を導入した。3次元の曲面加工はテンプレート化を指導した。

- 設計は金型のダウンサイジングなどにより工数削減を図った。

症例:加工者教育の標準化ができていない

- 症例の現場

-

プレスメーカー金型内製部門、金型メーカー

- 詳細

-

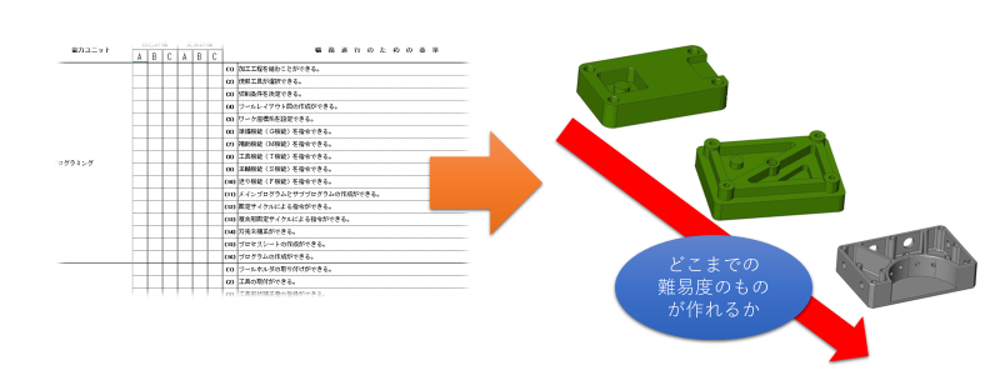

多くの項目でスキルマップを作り、技術者評価を行っているが、実務で効果がほとんど出ていない。例えば、スキルマップで○や良い点数が付いていても、実際には高難易度のものが作れないなど。

- 処置

-

どこまでの難易度のものが作れるかで評価する仕組みの導入をサポートした。

症例:一型あたりの原価にこだわり機械の稼働率が悪い

- 症例の現場

-

プラスチック成形メーカーの金型内製部門

- 詳細

-

一型あたりの原価にこだわるあまり、空いている旧型の機械を使えず、最速の機械しか使えないため、出来高が全然あがらない。

- 処置

-

工数増加よりもボトルネック工程の解消による余力を作ることで、新たな受注もしくは、外注費の削減を優先するようアドバイスした。

設計工程のコンサルティング事例

症例:設計リードタイムが長い

- 症例の現場

-

プレスメーカーの金型内製部門

- 原因

-

- 3次元設計はメリットもある反面、副作用(DR後の設計修正の負担大・2次元に比べ作業工数大)も大きい。その対処がされていなかった。設計支援機能がついていないハイエンドCADを使っていた。

- フィーチャー設計を機能していなかった。

- 処置

-

- DRを含めた設計工程プロセスの見直しをサポートした。

- 工程設計支援機能のあるミドルレンジCADに入れ替え、かつフィーチャー設計を導入。そのうえで自動部品配置機能を活用するサポートを行った。

- 業態に適した3次元CADの選定をサポートした。

- 3次元設計における分業の方法を指導した(分業は2次元設計ではやりやすいが3次元設計では取組みづらい)。

- 分業を前提とした教育方法の導入をサポートした。

症例:設計の日程管理が良くない

- 症例の現場

-

自動機械設備メーカーの設計部門

- 詳細

-

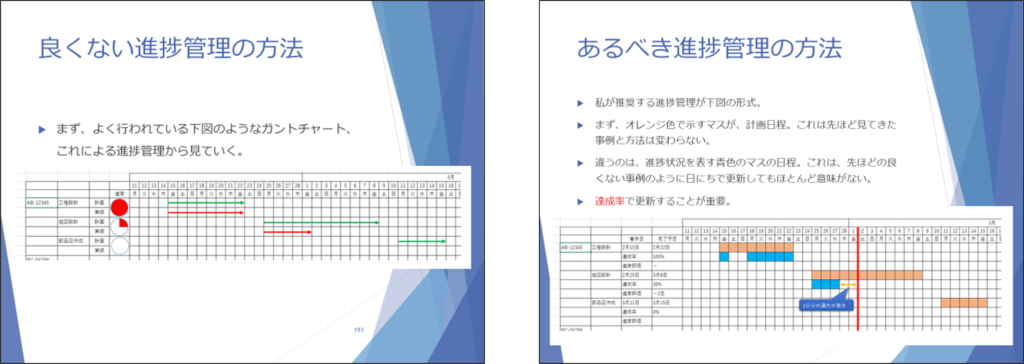

- 計画日程と日々の進捗を矢印で伸ばしていくガントチャート方式で行われており、計画に対しどれだけ先行しているのか、また遅れているのかわからなかった。

- 実績の矢印を日々更新して伸ばしていくうちに、結果的に計画線を追い越してしまい、工程納期直前になって何の対策も取られないまま、工程納期を過ぎてしまうことも多かった。

- 円グラフによる進度管理についても現状どれだけの割合が完成しているのか一応わかるが、日程とリンクしておらず、あと何日遅れているのか逆に余裕があるのかがわからなかった。

- 処置

-

毎日の進捗報告として、現状の設計の完成度割合を達成率のところへパーセント数値で入力することで、実績線はそのパーセント割合に応じて伸びる方法をアドバイスした。これにより現状との進み・遅れを表すことができるようになった。

症例:設計ファイルの管理方法が悪い

- 症例の現場

-

プレスメーカーの金型内製部門、自動機械設備メーカーの設計部門

- 詳細

-

過去に設計したファイルの管理方法が悪く、ファイルの再利用がうまくできていない。自分以外の者が設計したファイルの運用について、申し送りや現場からのフィードバックを次の設計に盛り込むことが上手くできない。また使う再利用ファイルを探す効率が著しく悪い。

- 処置

-

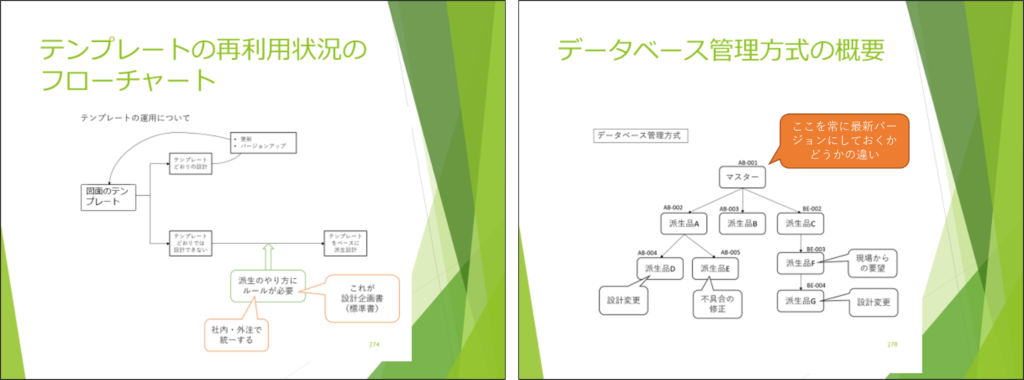

テンプレート方式とデータベース方式の2つの方法があることをアドバイスし、自社に望ましい方法の導入をサポートした(データベース方式)。