ワイヤー放電加工– tax –

-

機械加工現場のイージーミスを減らす方法について

機械加工現場のイージーミスを減らす方法について マシニング加工やワイヤーカット... -

古い加工技術にこそ今使えるノウハウがある

高精度な加工に悩まされる昨今 私のクライアント企業の中には、加工寸法公差がプラ... -

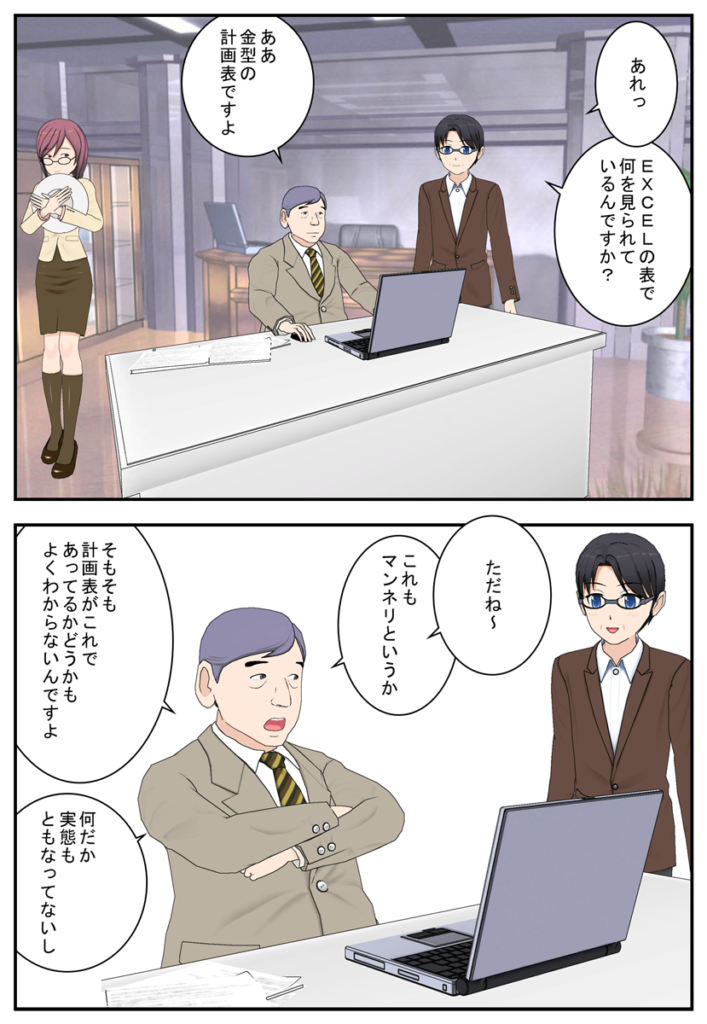

金型メーカーのあるべき日程計画の方法について

金型メーカーのあるべき日程計画について 今回は、これもコンサルティングの際、ア... -

パンチ側のワイヤーカットにおけるつなぎ位置について

ワイヤーカットにおけるパンチ側のつなぎ位置 当事務所では、ワイヤーカット加工に... -

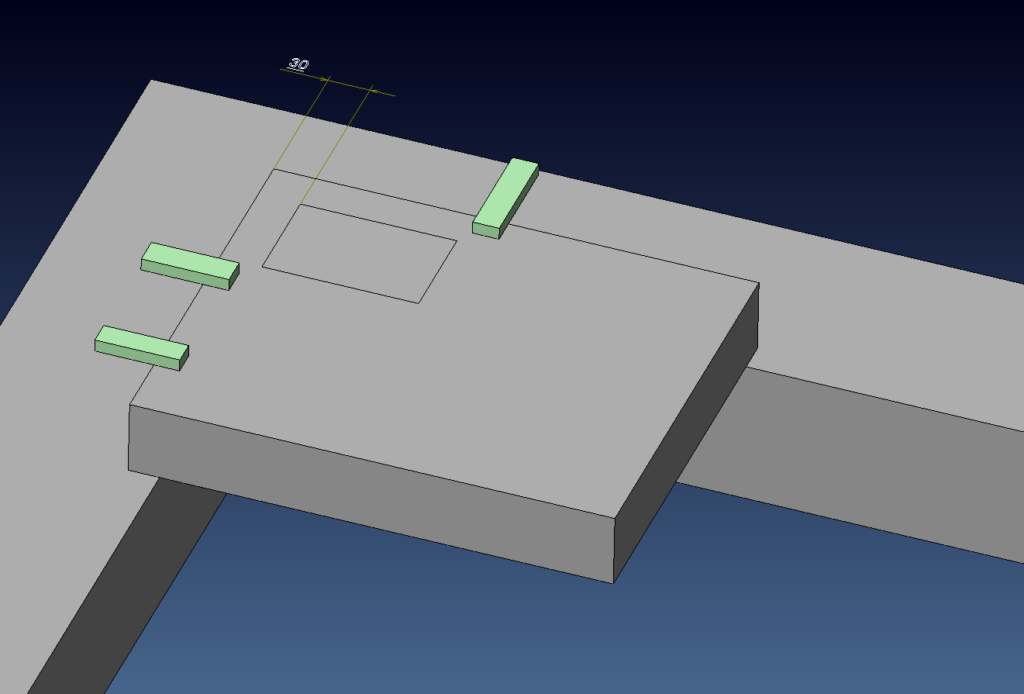

ワイヤーカットを行うプレートにおける端面からインロー形状までの適正な距離について

ワイヤーカットを行うプレートにおける端面からインロー形状までの適正な距離につ... -

加工コンサル・レポート:ワイヤーカット加工からの鏡面仕上げ(プレス金型メーカーにて)

ワイヤーカット加工からの鏡面仕上げ クライアントのプレス金型メーカーにて、SUS3... -

SUS304のプレス曲げで、金型のダイのカジリが止まりません

「SUS304のプレス曲げで、金型のダイのカジリが止まりません」 これは、クライアン...

1