株式会社 近藤工作所のコンサルティング事例

本号で紹介する金型メーカーは、株式会社 近藤工作所(愛知県安城市 TEL0566-97-9551)である。

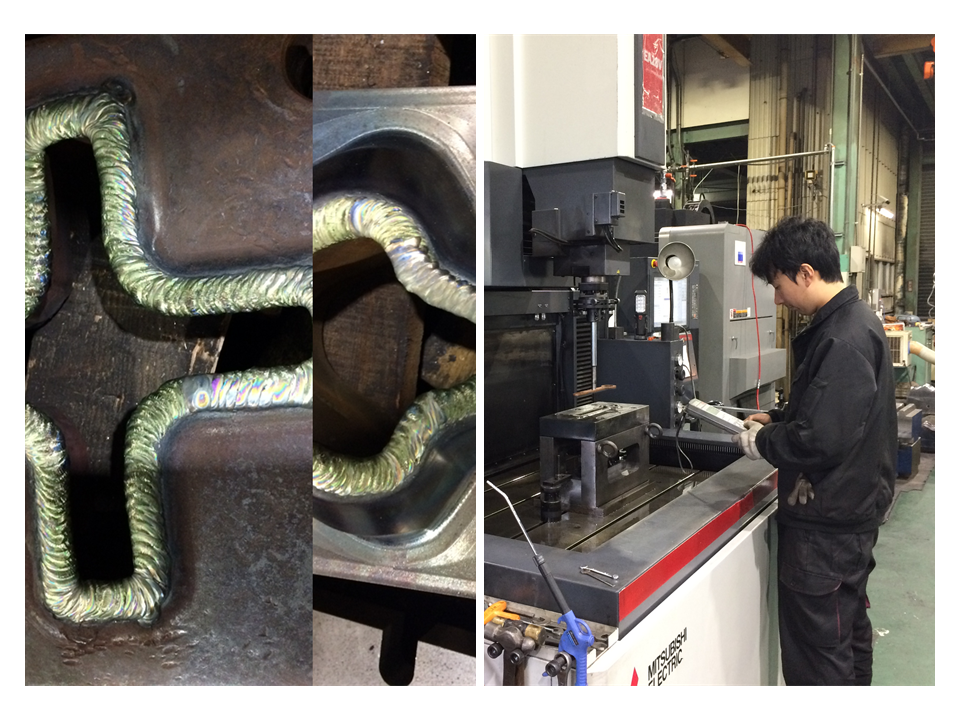

同社は、鍛造金型の設計・製造を行う金型メーカーであり、筆者は同社の5S活動や人事制度、QC活動などを中心にコンサルティングを行っている。

5S活動やQC活動は、量産系の製造メーカーでよく行われている活動であるが、個人技能への依存度が高い金型製造の分野では、これらの活動がほとんど行われていないというメーカーも多い。

市販書籍による5SやQC活動の教科書も、量産系メーカーを題材にしたものが多い中、金型メーカーとしてはどのように活動を行うべきか、同社の事例を元に紹介したいと思う。

同社の特徴

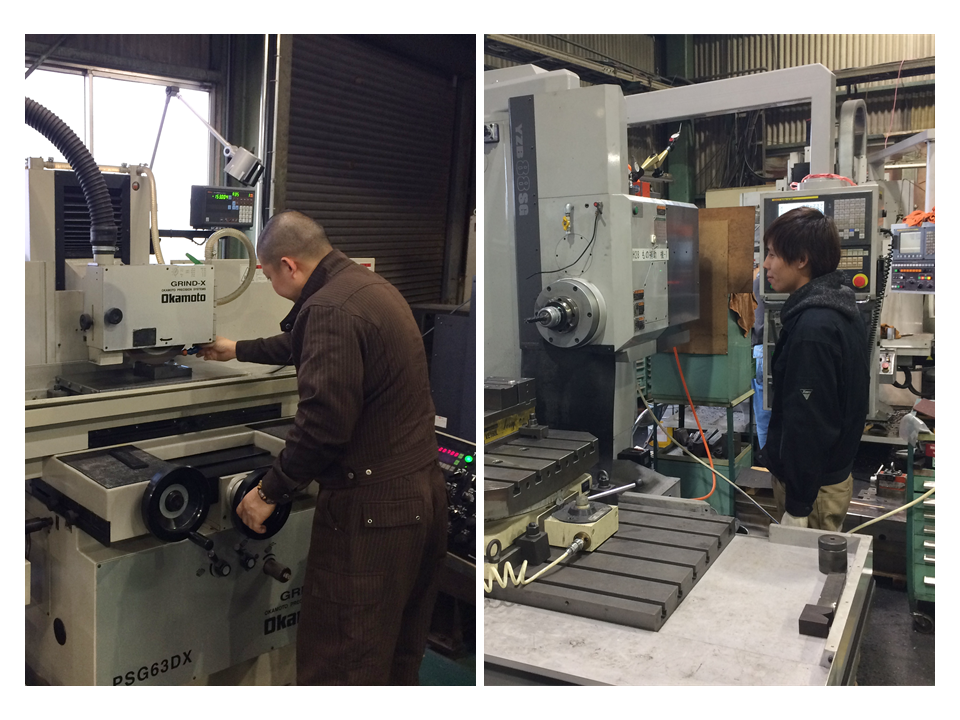

愛知県三河地区の自動車部品メーカーは、水平分業型のメーカーも多く存在し、鍛造金型を専門とするメーカーであっても、マシニング加工やワイヤーカット加工など、機械加工のみを行うというメーカーもある。

そのような中、同社は鍛造金型を専門に扱うメーカーとして製品設計から対応している点に特徴がある。

鍛造金型の設計工程としては、①鍛造加工の成形性を考慮した製品設計、②後加工である切削加工で仕上げる取り代を見込んだ鍛造形状の設計、③その鍛造形状を踏まえた荒型・仕上げ型・抜き型などの工程設計、④それぞれの金型のモデリング・製図を行うといった手順で行うが、同社は①の製品設計から対応できる点で顧客である鍛造メーカーから頼りにされている。

同社のコンサルティング前の課題

同社の金型製作にあたっては、設計~CAM~機械加工~仕上げ・磨き、溶接肉盛りなどいくつかの工程で分業体制となっており、それぞれの工程で専門とする担当者が決まっている。

専門作業の分業体制でありがちなのが、道具や工具など共有することもあるが、多くが個人管理になり、整理整頓の状態はその作業者自身が問題ないと考えればそのまま放置され、また改善活動も社内全体でというよりは個人任せになりがちになる。

同社においても、個人管理の状態が強く、5SやQC活動においても停滞していたため、筆者のコンサルティングにより改革することになった。

同社のコンサルティング内容【5S活動】

同社においては、まず2Sを徹底的に行うことからはじめた。2Sとは、整理・整頓をアルファベット表記した際の頭文字のSを2文字並べたものである。

整理とは、工場内の道具や工具を要るもの・要らないものに分け、要らないものを捨てることで、整頓とは、要るものをすぐに取り出せる状態に棚などに整然と並べることを言う。

前述したように、金型の製造現場など個人技能による職人の多い職場は、2Sがおろそかになりがちである。個人で完結させなければいけない分業工程が多く、複数人の流れ作業によるライン生産とは異なるところである。

金型作業では他人に配慮することが疎かになり、2S状態が悪くなりがちである。

通常2S活動は、赤札と呼ばれる廃棄期限を記入した小さな用紙を、在庫材や未使用道具などに貼り付け、期限が来れば、使用せず赤札が貼ったままになっている未使用品を廃棄したり倉庫に移動する。

同社においては、この赤札活動を行いながら、台や棚の上に置いてある道具や工具などについて、水平直角に置くといった基本的な心構えから指導していった。

工場内の色々な場所で写真を撮り、指導要領を作りながら何度も何度も指導とその改善を繰り返すうちに、基本的なことが製造現場に浸透してきた。

これについては、同社社長及び、2名の取締役の粘り強い説得と指導もあった。

こうした基本的な点を押えた2S状態が出来れば、次は「管理されている状態」を作る。

5S活動は、作業者自身の効率化も重要な目的の一つであるが、顧客へ納入する製品の品質を充分に確保できる整った体制があることをPRする活動でもある。

そのため、整った2Sの状態を維持するための管理活動を「見える化」することが重要になる。同社においては、各種の掲示物によって「管理されている状態」を作っていった。

さらに次のステップとして、製造現場における作業者の動線を最適化するための改善を行った。

具体的には各作業者が使用する道具や工具について、手元化したり、逆に共有化することで、動線距離を最小化する現場レイアウトの改善である。

これについては、4メートルという距離を基準にして、作業に入った状態から、道具を取りに行くなどの理由で4メートル以上の移動があるかどうかのアンケート調査を行い、4メートル以上の移動があるとされた作業から優先的に、棚などのレイアウト見直しを行った。

同社のコンサルティング内容【QC活動】

多くの製造現場では、小集団で行う改善活動としてQC活動を行っているところは多い。

QC活動では、よく使われるツールとして、QC7つ道具というものがあるが、量産型の製造現場向きのものが多い。

それとは別に、新QC7つ道具というものもあり、都度製作するものが異なる多品種型の製造である金型製造ではこちらの方が使いやすい。

筆者は、そもそもQC活動は問題解決の順序を学ぶ機会だと考えている。

そもそもQCの流れは、①テーマの選定、②現状把握、③要因分析、④解決策の立案、⑤対策の実行、⑥効果の確認、⑦標準化と歯止めといった順序で進めるが、いざ製造トラブルが発生すると、現場をよく知るベテランになるほど、要因を深く分析する前に、解決案を考えてしまいがちである。

また、着手するべき優先度なども、深く考慮せず、手に付けやすい問題から着手してしまうこともある。

QC活動は、決められた手順で進め、各手順で検討・意見するべきことをきちんと守って活動することが原則で、これにより発生した問題を徐々に絞り込みながら解決していくことができる。

この進め方を何度も練習することで、QC活動による問題解決の進め方を身に付けることができる。

QC7つ道具のうち、筆者のオススメをいくつか紹介すると、次のようなものがある。

①のテーマ選定ではパレート図を使い、優先度を持ってテーマを決める。③の要因解析では連関図を使って、自由度の高いなぜなぜ分析を行う。④の対策案の検討ではマトリックス系統図を使って、系統的に複数出した対策案の中から定量的に評価を行って選定する。

同社でのコンサルティングでは、実際に同社で発生した不具合事例を取り上げ、筆者も一緒になって連関図を使って要因分析を行い、対策案を考えるなどのサポートを行った。

今後の同社の取り組み

同社の今後の取り組みとして、金型以外の機械部品などの、溶接(TIG、CO2アーク)・マシニング加工など、これまでとは違った仕事の受注を進めている。

マシニングセンタや平面研削盤、大型の放電加工機など、多くの工作機械を有する同社において、金型加工の間の隙間時間を利用して企業の収益をより高めていこうという思惑がある。

こうした新たな販路を開拓する際には、既存の顧客を含め、製造現場の5Sの状態や、改善活動による品質向上の取り組み状況は、顧客からよく見られて評価されるところである。

これまでの職人体質の良くなかった点を改革し、鍛造金型の専門メーカーの持つ技術を活かした販路開拓を進めている同社に筆者は大きな期待をしている。

金型・部品加工業専門コンサルティングからのご案内

ホームページの技術コラム本の第8巻が発売されました!

設計部署や製造現場、管理部署にぜひ一冊。

経営者や部長などマネージャー職の方々から、悩める現場リーダーへのプレゼントにも最適です。

くわしくはこちらのページからどうぞ。

【改善・管理の上級編】セミナー動画が発売中です【お得なDL版あります】

過去に大手セミナー会場で、代表コンサルタントが講師として登壇した内容をZOOMで再収録しました。

内容は、加工や管理における上級コースとなります(基礎知識はすでに持っておられる方向けになります)

動画セミナーですので、いつでも何人でも受講でき、長時間一気に受講する必要もありません。隙間時間を有効に使って受講できます。

お買い求めしやすいダウンロード版もございます。

くわしくはこちらのページからどうぞ。

【書籍販売中です】経営が厳しい金型メーカーのための本

このホームページに掲載している多くの技術・管理コラムから、経営が厳しい金型メーカーのために、大きな投資に頼らず、意識面や仕事の取り組み方などから改善改革していける方策に関するコラムを集めた本をつくりました。

こちらの書籍を販売しております。内容は、366ページの大ボリュームとなっております。

ぜひ社員の皆さまで読んでいただければと思います。また、金型メーカーを支援される金融機関や公的機関、会計事務所やコンサル会社でお勤めの方々にも、読んでいただければ幸いです。

詳しくはこちらのページからどうぞ。

YouTubeを使った上級セミナーを配信中です

金型メーカー・部品加工メーカーにおける、個別テーマの上級セミナーを配信しております。

YouTubeによる動画配信ですので、ネット環境があればいつでもどこでも視聴できます。

くわしくはこちらのページからどうぞ。

「金型メーカー・機械加工業のための管理職育成マニュアル」発売中です

当サイトの管理職育成ルームに掲載しているコラムを集めて編集したものになります。

金型メーカーや機械加工メーカーで、新たに管理職になられる方や、すでに管理職としてお仕事をされている方向けに、ストーリー形式で、心構えから具体的に取り組む業務内容まで、幅広くまとめております。

くわしくは、こちらのページからどうぞ。

「金型メーカー・部品加工メーカーにおける処世術」が発売中です

こちらの書籍は、金型メーカーや部品加工メーカーにおいて、国内全体で賃上げの機運が高まる中、勤める会社に貢献しながらも、ご自身の付加価値・市場価値を高めていこうとされる方々の一助になるような内容をお届けすることを目的としています。

「処世術」をテーマにした一般書籍はたくさんありますが、主にホワイトカラー向けのものが多く、金型メーカーや部品加工メーカーのお仕事ですぐに使えるものが少ないと思っています。

一方この本では、金型メーカーや部品加工メーカーの現場「あるある」を題材にしており、そこでお仕事をされる方々に身近なわかりやすい内容にしております。

簡単なワークも掲載していますので、社内研修にもお使いいただけます。

詳しくはこちらのページからどうぞ。

「金型メーカー・機械加工業のための自己診断ハンドブック」が発売されました!

私がコンサルティングの初回訪問時や、無料診断サービスにおいて、訪問先企業の製造現場で確認する項目を解析付きで紹介しています。

金型メーカーや部品加工メーカーに皆さまに、自社をセルフチェック(自己診断)するために使っていただければと思っております。

くわしくはこちらのページからどうぞ。

2パターンの技術セミナーレジュメを販売いたします

日刊工業新聞社さん主催で行われた、機械加工メーカー向け、金型メーカー向け、それぞれの技術セミナーで配布されたレジュメを販売いたします。どうしても遠方で参加できないといった方や会社さまより、レジュメだけでも使いたいとリクエストがあったためです。

当事務所のホームページに掲載されているコラムの内容がベースとなっておりますが、それとの違いとしては、具体的計算と事例ワークなどを盛り込み、ホームページよりも手厚く解説しております。

本来レジュメと言いますと、図やイラストがほとんどで、言葉による文章が入っていないイメージがありますが、本レジュメはそうではなく、復習がしやすいよう、多くが文章で構成されており、1人で読み進めることができます。

くわしくはこちらのページからどうぞ

ミドルマネジメント層向け人材育成セミナーのレジュメを販売いたします

ミドルマネジメントの人材育成のテーマで、講演をさせていただいた際に作成したレジュメ(当日映写したパワーポイントファイルと同じものです)を販売いたします。

日程や生産管理、品質管理だけが幹部・管理職の仕事ではありません。儲けるためのマネジメントが必要です。

そういった視点や意識を持ってもらうためのきっかけとしてオススメの一冊です。

くわしくはこちらのページからどうぞ。

4コマ漫画ギャラリーを開設しました

コラムページにプロローグとして添付している4コマ漫画を集めたページを開設しました。

こちらをクリックすると入れます

コラム投稿者

金型・部品加工業 専門コンサルティング

代表:村上 英樹(中小企業診断士)

愛知県刈谷市 TEL 0566-21-2054