提供しているコンサルティング

- 設計・現場改善コンサルティング

リードタイム短縮・コスト削減・生産オーバーフローの対処などのテーマに対し、技術・設計・管理面など多方面から現場改善をさせていただいております。 加工・設計・ハンドワークの実務経験のあるコンサルタントが直接現場に入り込んで改善をサポートするのが当事務所の特徴です。

コンサルティングの事例はこちらをご覧ください。

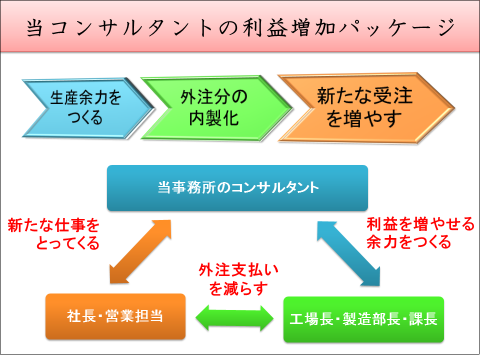

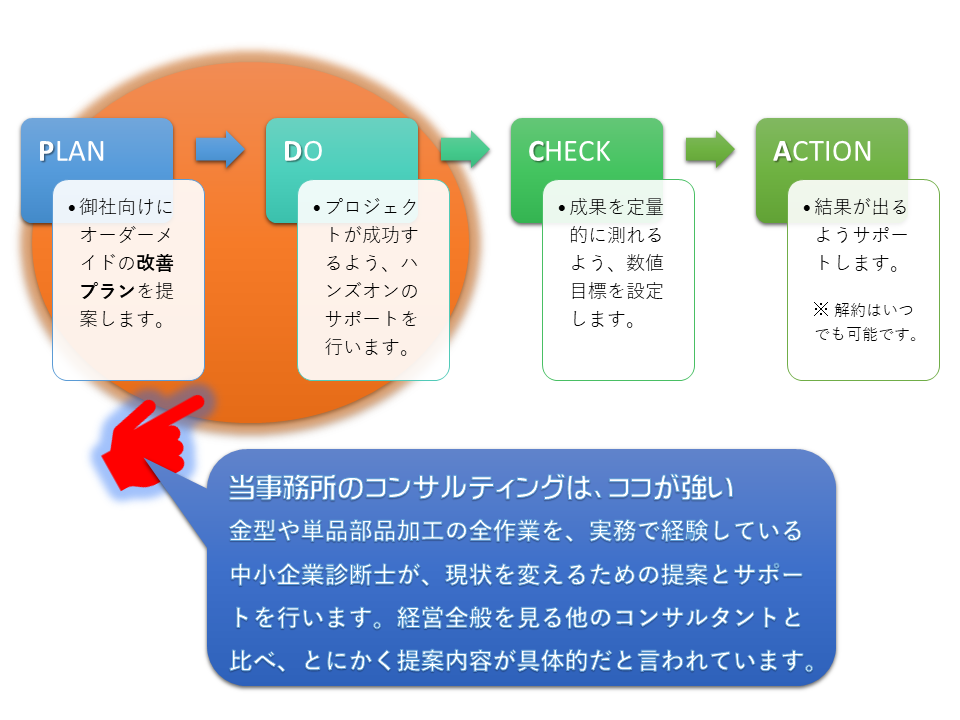

- 経営コンサルティング(顧問契約)

当事務所は、経営者から部長・課長などの管理職、現場作業者まで、それぞれの立場に応じたコンサルティングをさせていただいております。 経営者さまにおかれましては、金型メーカー・部品加工業専門の中小企業診断士として、企業を成長させていく方策を同業他社とのベンチマークも踏まえながらコンサルティングしております。

管理職については、金型メーカーや部品加工メーカー向けの管理ノウハウを指導しております。

現場担当者については、人の管理、技術改善など、幅広い分野で具体的な直接指導をしております。

- 人事・労務コンサルティング

代表コンサルタントは、社会保険労務士の資格を持っており、金型メーカーや部品加工メーカーの業界専門としての労務管理のコンサルティングを行っております。

こんな悩みはありませんか。

✔ 給料等級がそもそもいるのか、いるならどうやって作るのか?

✔ 頑張っている者もそうでない者もいるが、どうやって差をつけたらいいのか?

✔ 作業者に評価をつけたいが、何を基準にやればいいのか?

✔ 毎年の昇給は難しいが必要なのか、いるならどうやって仕組みをつくるのか?

具体的には、

・チームとしての数値目標の導入と管理・運用

・人事制度(給与制度・評価制度など)の導入 などをサポートしています。

- 技術者教育

技術者教育は、本来OJTとOFF-JTの両面から行うべきとされています。

OJTは実務に直結した具体的な教育ができ、OFF-JTは実務には直結しずらい反面、体系的に整理された教育を受けることができます。

当事務所では、OFF-JTのような体系的で、かつコンサルタントの実務経験を活かし、企業ごとにカスタマイズしたOJTに近い技術者教育を行っています。

ご使用のCAD/CAMが合えば、直接当事務所のコンサルタントが御社の実務をサポートして、生産性の改善をお手伝いします。

- ソフトウェアのあっせん・紹介

金型メーカーや部品加工メーカー、金型部門や加工部門の持つ様々な課題に対し、第3者の立場で、最適なソフトウェアのあっせんや紹介を行います。

当事務所の特徴

当サイトの利用方法のご案内

御社の状況に応じ、下記のそれぞれのステップで、当サイトのコンテンツをご利用ください。▼マークをクリックすると、詳細を見ることができます。

ステップ1 金型メーカーや部品加工メーカーにおける業務改善や教育の方法を知りたい。

当サイトの技術・管理コラムや管理者育成ページ、新人教育資料のページをご覧ください。

ステップ2 社内や部門で、業務改善方法を共有したり、社内でセミナーを実施したい。

当サイトで販売している書籍・セミナーDVD、配信動画セミナーなどをご活用ください。もちろん個人様でのご利用も大歓迎です。

ステップ3 コンサルタントに来社してもらい、改善の提案や実地サポートを受けたい。

直接コンサルタントの指導やアドバイス、カウンセリングを受けたい場合は、お気軽にお問い合わせください。

停滞してしまった現場の意識改革がテーマのときの当事務所の方針

改善改革のキーワード

「ヨソは出来てるのに、何でウチは出来ないんだろう」を合言葉にする。

着眼点

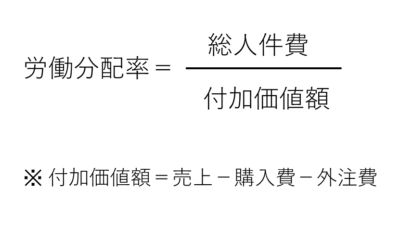

- 労働分配率

- 現場リーダーとして本当の仕事

- 現場の目標は納期と品質だけではいけない

現場が「労働分配率」を意識する

お給料に見合った粗利益が稼げる現場を目指す

- 製造部門は、今のお給料を維持したいのであれば、労働分配率が良くなる(パーセント数値が下がる)取り組みをしなくてはいけないことを意識する。

- 年齢やスキルに応じてお給料を増やしていきたいということであれば、それ以上に分母の数値(粗利益)が増える取り組みを行っていかなければならないことを意識する。

労働分配率の目安

- 40%以内:良好

- 50%以上:黄色信号

- 60%以上:赤信号

労働分配率を踏まえた現場の取るべき方針

当事務所のコンサル先の企業には、充分なお給料を支払ってなお労働分配率が30%台という現場もあれば、70%を超えてしまい経営が不安定に陥っている現場もある。

- 付加価値額の計算は、売上-購入費-外注費ということで、売上額から、社外に支払う「購入費」や「外注費」を差し引いた社内(部門)に残る利益額を表している。

- 製造部門による努力としては、例えば稼働率を上げ手離れ良く仕事を行い、作った余力時間にさらに受注を増やしていくことで売上額が増え、分母の付加価値額の増加に貢献していくことができる。

- 分子の「総人件費」については、できる限り必要人数以上に増やさないことで、パーセント数値を低く抑えていくことができる(これも現場の努力)。

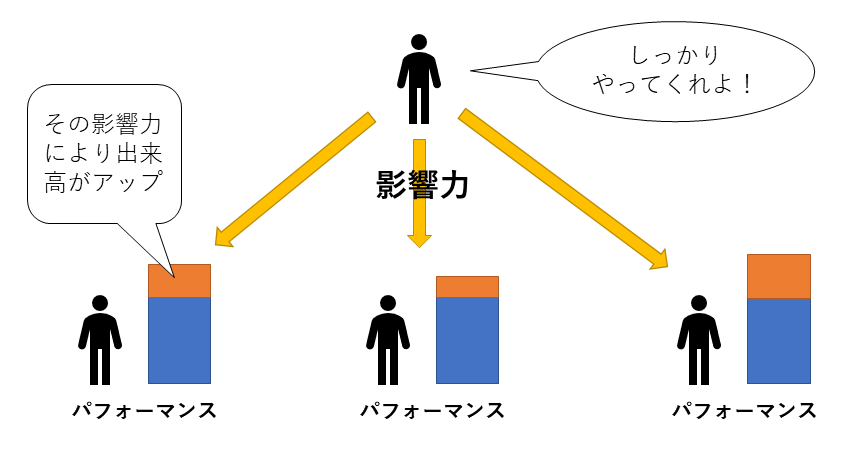

現場リーダーの本当の仕事とは

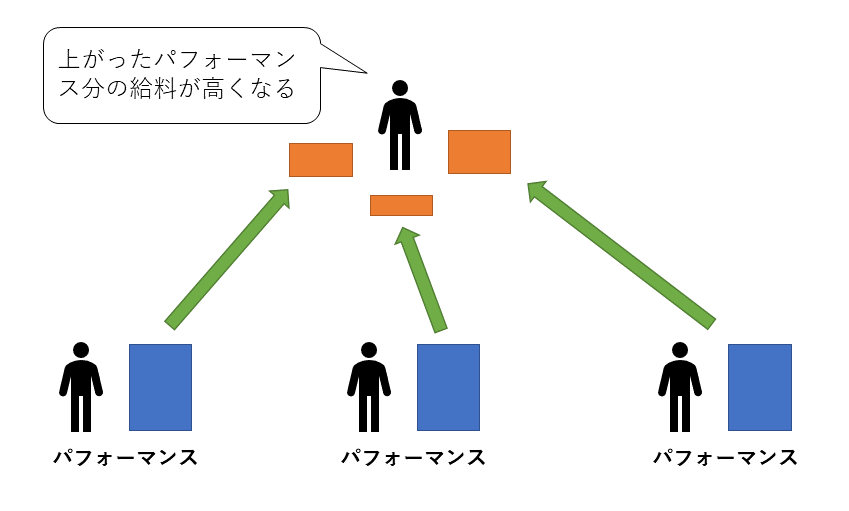

「部下を鼓舞し、その部下それぞれに1.1人前、1.2人前のパフォーマンスを発揮させ、その0.1や0.2人分の上前を頂戴するので上司は部下よりも給料が高い」という原則を意識する。

日々の目標は納期と品質だけではいけない

キーワード

お客さんは当社にちょうど良く利益が出るくらいに仕事量を調整して出してくれているわけではない

「出来高」を日々の目標にしている加工現場

会社運営に必要なマシニングセンター1台あたりの1日の目標売上額を設定し、そこから機械オペレーターが目標とする「出来高」を設定している現場がある。

生産性目標を意識しない現場

納期を守る・不良を出さない、この2大鉄則を守ることが最優先になりがち。ただしこの2大鉄則は「守ろう・守ろう」と固執すればするほど作業は慎重になり、むしろ加工や作業のスピードは遅くなる方に作用する(仕事を多く受けられない)。

給料の決め手になるのは技量か成果か?

現場作業者からの要望として多いのは、スキルマップで管理している各作業において、そのレベルが上がった際に昇給して欲しいというもの。一方、経営者に多いのは「仕事の速さ」を評価基準にしたいというもの。

何のために日程計画は作られるのか

お客さんと自社、それぞれに都合がある

- 「納期どおりにモノをつくる」のは、お客さん側の都合

- 自社側の都合は、「儲かるようにモノを作る」こと

一日いくら分の仕事をする計画を立てられているか

日程計画は、儲けるために後ろ倒しではなく前倒しで作るのがセオリー。

改善が進む会社とそうでない会社の違い

- 各工程で必要になる工数に応じて工程納期を定める後ろ詰めの日程計画を立てる会社の傾向として、改善に取組まれることが少ない。

- 前倒しの日程を立てることで、後半の日程を空け、そこにできるだけ多く仕事を取りこんでいこうとするタイプの会社の意識は高く、少しでも各工程のリードタイムを短くしようと改善が積極的に行われている。

機械加工現場の班長や主任になったら何を管理するべきか

- 最善のリードタイムで仕事ができるよう差し立てを行う

- 管理対象となる機械は全て扱えることが望ましい

- 常に最善の状態で扱えるよう機械の保守点検をルール化する

- 自分が最も得意とする機械については模範オペレーターになる

- 自社にある最も高度な最先端設備については自主的に担当する

- 最善な5Sの状態を維持する

- 部下のトラブルに対応する

現場には3つのチャージが存在する

- 売値のチャージ

- 時間あたりにお客さんからもらう単価

- 原価のチャージ

- 時間あたりにかかっている社内コスト(固定費や必要経費など)

- 実績のチャージ

- 結果としての時間あたりにもらえることになる時間単価

それぞれを組み合わせる意味

- 売値チャージと原価チャージの組み合わせが持つ意味

- 原価チャージは時間単価の下限(最低ライン)、1日の計画仕事÷8時間はそれを超えられたか?

- 原価チャージと実績チャージの組み合わせが持つ意味

- 実際にもらえることになった時間単価が、原価のハードルを越えられたか?

3つのチャージを踏まえた、現場が改善に取り組まなくてはならない理由の例

- 原価チャージを充分に超えられるまでの仕事量を計画する、売値チャージが充分に得られるまでの一日の仕事量を差し立てする。

- がんばって量をやっているつもりが、実は原価チャージを超えていなかった。

- 社内では早く終わらせてるつもりが、実は原価チャージを超えていなかった。

- 残業をやってたくさん仕事をこなしたつもりが、その結果実績チャージが低くなってしまった。

- 納期に間に合うように差し立てをしていたが、実は目標とする売値チャージに届いていなかった(差し立てができていなかった)。

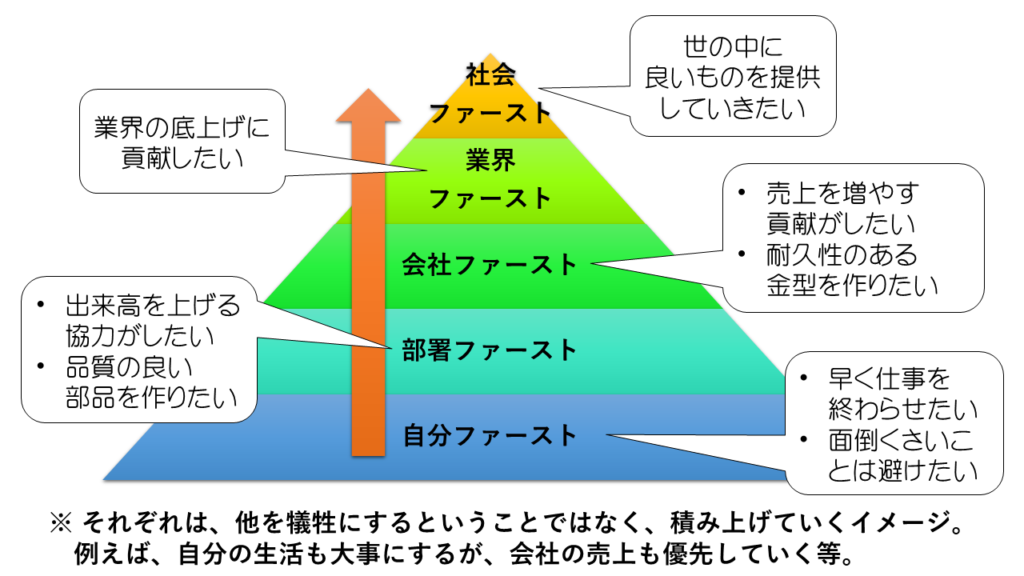

できるだけ高次な目線で仕事をする

自分ファーストの考えの人が会社や組織に高い割合で蔓延してくると、会社の受注キャパや、そもそも作る金型や加工部品の品質に大きな影響が出てくる。

自分の市場価値を意識する

- あまり内に籠ってしまうと、同業他社との優劣に意識が向かなくなる。他社より優れているにしろ劣っているにしろ、自分を高めようとするインセンティブが弱まってしまう可能性がある。

- 外部の人に接するときに備え、知識武装をしておく方が望ましい(あまり知らないと自分が恥ずかしい思いをする)。

- 会社どうしは厳しい競争にさらされているため、その中で仕事をしている社員個人としても、結局は同業他社の社員と力量比較されていることと同義になる(市場価値は無視できない)。

現場のエースを目指すための心構え

- ベテランが現場にいなくなったとしても、自らモノづくりが継続できる準備をしている

- 次は違う方法でやってみる(探求心)

- 見積もりができて初めて一人前

- すべてを習得するまでに自分で期限をつけている

- 時には趣味として新しいことに取り組む

- 余力を持っている(伝家の宝刀がある)

- 他者を助ける余力がある

- 経験は買ってでも得る(何年やったかではなく、何回やり遂げたかが重要)

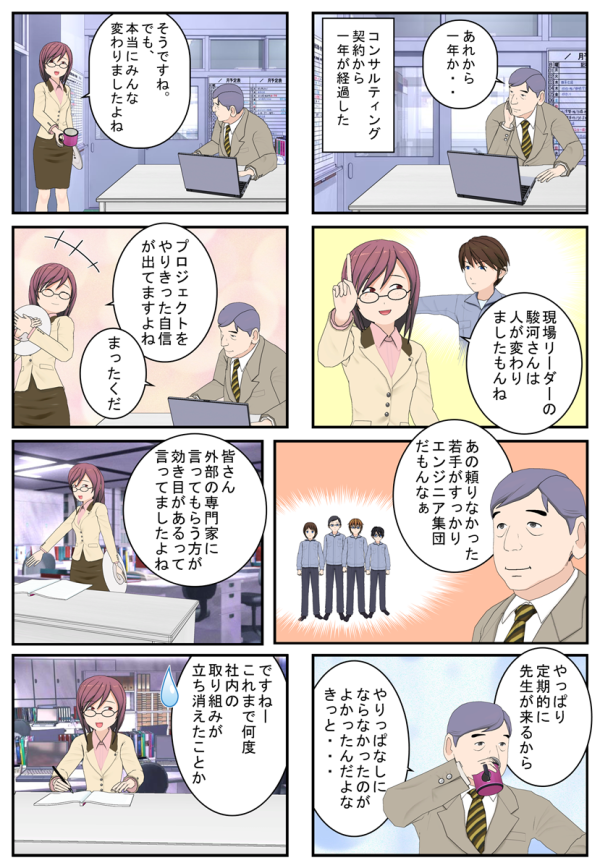

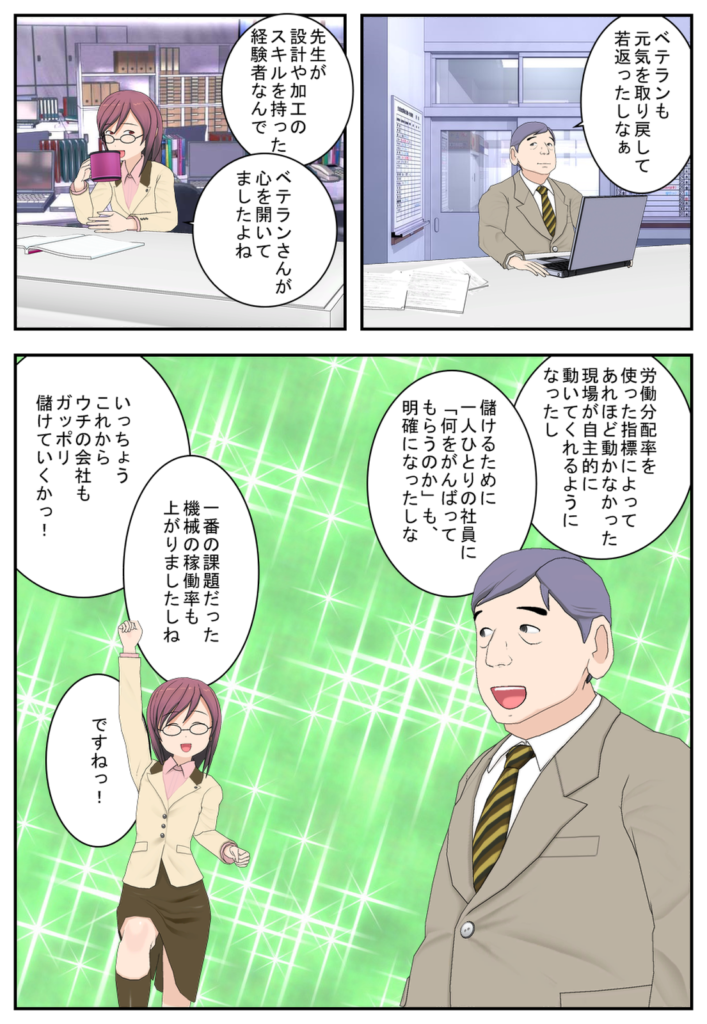

【マンガ】コンサルティングを終えて

事務所概要

| 屋号 | ビジネスアシストshoei |

| 代表者 | 村上 英樹(中小企業診断士 登録番号409865、社会保険労務士 登録番号23220106号) |

| 本社所在地 | 愛知県刈谷市 |

| TEL | 0566-21-2054 |

| FAX | 0566-21-2054 |