同じNCデータなのに、被削材をHPM7からS55Cに変えたら工具がボロボロに

「3次元データ加工で、同じNCデータなのに、被削材がHPM7からS55Cに変えたら工具がボロボロになりました」

クライアント先でこのような相談を受けました。

さっそく工具を確認させていただいた画像が、別のFAQで取り上げた

の記事に出てくる、先端磨耗した工具の写真です。

それがこちら。

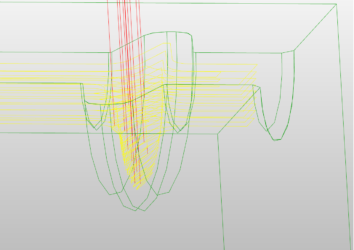

その後、その対象となる3Dモデルを借りて、私が使っているhyperMILLでCAMデータを作成し、検証させてもらいました。

その画像がこちら。

この工具の強烈な先端部の磨耗は、この狭小部位の連続して下降する溝加工で起こったのだと判断しました。

今回のテーマである、被削材が変わったら、同じNCデータなのに、工具がボロボロになってしまった、ですが、

そもそも、HPM7などの快削鋼は、硫黄や鉛、マンガンなど、快削成分と呼ばれるものが含まれており、これによって、工具刃先に切削負荷が加わりにくいよう、切りくずがボロボロと切れる性質を持っています(下記リンクに参考図)。

この快削鋼の効果によって、狭小部位の溝加工も、何とか乗り切れていたのかもしれません。

と言いますのも、そもそもこの部位の加工は、無理があります。それが、S55Cの加工で顕著に出てしまったのだと思います。

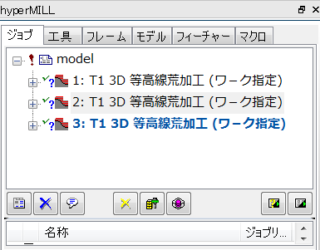

私が使っているhyperMILLで実際に加工データを作った際には、複数の荒取り工程を連続的に作って、負荷を分散しました。

ここがポイントで、最近、100万円を切るような安価なCAMが出ておりますが、こういった厳しい加工がある際に差が出てきます。

このような厳しい形状部位の加工を行うためには、いわゆるストック機能と呼ばれる、前加工で取れ残った形状を記憶させておき、その形状を素材として荒取り加工工程を繰り返す機能が必要になります。

安価なCAMには、そういった機能がない場合があります。(もちろん全てではありません)

ここで注意点なのですが、前加工で使った工具を指定して加工パスを作る機能とは違います。

これは一般的に、「削り残り加工」と呼ばれる機能で、数値で前の工程で使った工具の径や種類を指定し、その工具で取れなかった部位を次の工程で削れるよう計算できるものです。

しかし、これは機械的に数値指定できるだけであって、しかも仕上げ加工に使われる等高線加工や走査線加工だけの工具軌跡になってしまう場合がほとんどで、荒取り加工のように、ae(工具径方向の切削幅)を指定できない場合が多いです。

したがって、例えば、境界線などを使って、ひとつのワークで、いくつものエリアに分け、加工部位の形状によって、工具や条件を変えながら荒取り加工工程を複数繋げたいときなどには適しません。

また、荒取り加工のパスは、本当によくできていて、無垢のしっかり取れ残っている部位に対し、安全に進入していくような軌跡を、アプローチ軌跡や送り条件の設定をいろいろ変えながら、加工していけます。

より高機能なCAMになると、場所によって負荷の高い部位があると、その負荷を下げるような加工軌跡を計算してくれたりもします。

このように、仕上げ・中仕上げの前には、荒取り加工機能を使って、しっかりと余肉を取っておかないといけません。

言い換えると、仕上げで使うような等高線加工を、荒取り工程として使うと、工具負荷を低減できるような良い荒取り加工ができません。

このことを意識して、中仕上げに入る前に、荒取り加工パスで、しっかり肉を取っておきたいものです。

ただし、これは、CAMがストック機能と呼ばれる、前工程の取れ残り形状を素材モデルとして、次の加工工程に渡せる機能を持っているか、ここにつきます。

ですから、そもそもCAMを選ぶ際には、こういった点を重視することもオススメします。

初期投資を抑えることができても、後でかなーり苦労します。

そういった点では、完全な金型用のCAMとは少し違うような気がするhyperMILLですが、「3D 等高線荒加工 (ワ-ク指定)」の設定の中の、「最小ポケットサイズ」の使い勝手が、もっと良ければよいのですが。

すみません、余談でした。

話をテーマに戻しますと、クライアント先で使われているCAMソフトは、ストック機能がないため、①工具径に対する狭小部位のサイズで加工エリアを分ける、②狭小部位だけに絞った荒取り加工で工具負荷を減らすためにae値を変える、などの設定ができませんでした。

これは、被削材の違いというよりも、そもそもの加工パスの作り方、CAM上の問題かと思われ、快削鋼から炭素鋼に変えた際、顕著にその傾向が出てしまったと思われます。

※ 実際の加工においては、工具材種だけでなく、被削材の物性、機械剛性、工具の消耗状態、被削材のクランプ状態などの外的要因で、如何様にも状態は変化するため、実際の加工においては、自己責任のうえ、充分な確認・検証を行ったうえで、加工してください。

金型・部品加工業専門コンサルティングからのご案内

ホームページの技術コラム本の第8巻が発売されました!

設計部署や製造現場、管理部署にぜひ一冊。

経営者や部長などマネージャー職の方々から、悩める現場リーダーへのプレゼントにも最適です。

くわしくはこちらのページからどうぞ。

【改善・管理の上級編】セミナー動画が発売中です【お得なDL版あります】

過去に大手セミナー会場で、代表コンサルタントが講師として登壇した内容をZOOMで再収録しました。

内容は、加工や管理における上級コースとなります(基礎知識はすでに持っておられる方向けになります)

動画セミナーですので、いつでも何人でも受講でき、長時間一気に受講する必要もありません。隙間時間を有効に使って受講できます。

お買い求めしやすいダウンロード版もございます。

くわしくはこちらのページからどうぞ。

【書籍販売中です】経営が厳しい金型メーカーのための本

このホームページに掲載している多くの技術・管理コラムから、経営が厳しい金型メーカーのために、大きな投資に頼らず、意識面や仕事の取り組み方などから改善改革していける方策に関するコラムを集めた本をつくりました。

こちらの書籍を販売しております。内容は、366ページの大ボリュームとなっております。

ぜひ社員の皆さまで読んでいただければと思います。また、金型メーカーを支援される金融機関や公的機関、会計事務所やコンサル会社でお勤めの方々にも、読んでいただければ幸いです。

詳しくはこちらのページからどうぞ。

YouTubeを使った上級セミナーを配信中です

金型メーカー・部品加工メーカーにおける、個別テーマの上級セミナーを配信しております。

YouTubeによる動画配信ですので、ネット環境があればいつでもどこでも視聴できます。

くわしくはこちらのページからどうぞ。

「金型メーカー・機械加工業のための管理職育成マニュアル」発売中です

当サイトの管理職育成ルームに掲載しているコラムを集めて編集したものになります。

金型メーカーや機械加工メーカーで、新たに管理職になられる方や、すでに管理職としてお仕事をされている方向けに、ストーリー形式で、心構えから具体的に取り組む業務内容まで、幅広くまとめております。

くわしくは、こちらのページからどうぞ。

「金型メーカー・部品加工メーカーにおける処世術」が発売中です

こちらの書籍は、金型メーカーや部品加工メーカーにおいて、国内全体で賃上げの機運が高まる中、勤める会社に貢献しながらも、ご自身の付加価値・市場価値を高めていこうとされる方々の一助になるような内容をお届けすることを目的としています。

「処世術」をテーマにした一般書籍はたくさんありますが、主にホワイトカラー向けのものが多く、金型メーカーや部品加工メーカーのお仕事ですぐに使えるものが少ないと思っています。

一方この本では、金型メーカーや部品加工メーカーの現場「あるある」を題材にしており、そこでお仕事をされる方々に身近なわかりやすい内容にしております。

簡単なワークも掲載していますので、社内研修にもお使いいただけます。

詳しくはこちらのページからどうぞ。

「金型メーカー・機械加工業のための自己診断ハンドブック」が発売されました!

私がコンサルティングの初回訪問時や、無料診断サービスにおいて、訪問先企業の製造現場で確認する項目を解析付きで紹介しています。

金型メーカーや部品加工メーカーに皆さまに、自社をセルフチェック(自己診断)するために使っていただければと思っております。

くわしくはこちらのページからどうぞ。

2パターンの技術セミナーレジュメを販売いたします

日刊工業新聞社さん主催で行われた、機械加工メーカー向け、金型メーカー向け、それぞれの技術セミナーで配布されたレジュメを販売いたします。どうしても遠方で参加できないといった方や会社さまより、レジュメだけでも使いたいとリクエストがあったためです。

当事務所のホームページに掲載されているコラムの内容がベースとなっておりますが、それとの違いとしては、具体的計算と事例ワークなどを盛り込み、ホームページよりも手厚く解説しております。

本来レジュメと言いますと、図やイラストがほとんどで、言葉による文章が入っていないイメージがありますが、本レジュメはそうではなく、復習がしやすいよう、多くが文章で構成されており、1人で読み進めることができます。

くわしくはこちらのページからどうぞ

ミドルマネジメント層向け人材育成セミナーのレジュメを販売いたします

ミドルマネジメントの人材育成のテーマで、講演をさせていただいた際に作成したレジュメ(当日映写したパワーポイントファイルと同じものです)を販売いたします。

日程や生産管理、品質管理だけが幹部・管理職の仕事ではありません。儲けるためのマネジメントが必要です。

そういった視点や意識を持ってもらうためのきっかけとしてオススメの一冊です。

くわしくはこちらのページからどうぞ。

4コマ漫画ギャラリーを開設しました

コラムページにプロローグとして添付している4コマ漫画を集めたページを開設しました。

こちらをクリックすると入れます

コラム投稿者

金型・部品加工業 専門コンサルティング

代表:村上 英樹(中小企業診断士)

愛知県刈谷市 TEL 0566-21-2054