切削– tax –

-

古い加工技術にこそ今使えるノウハウがある

高精度な加工に悩まされる昨今 私のクライアント企業の中には、加工寸法公差がプラ... -

3D加工における等高線加工と走査線加工、エンドミル条件を使い分けていますか?

3D加工の仕上げ加工における等高線加工と走査線加工の加工条件の使い分けについて ... -

金型加工用NCデータ作成における省力化のポイントと実例

金型加工用NCデータ作成における省力化のポイントと実例 今回は金型製作における機... -

CAMを使った3D加工における工数に配慮したパスの作り方

CAMを使った3D加工における工数に配慮したパスの作り方 今回は、CAMを使い、ボール... -

【マシニング加工のいまさら聞けないシリーズ】リーマの下穴加工について

リーマの下穴加工について 普段当たり前に加工されているリーマの下穴加工ですが、... -

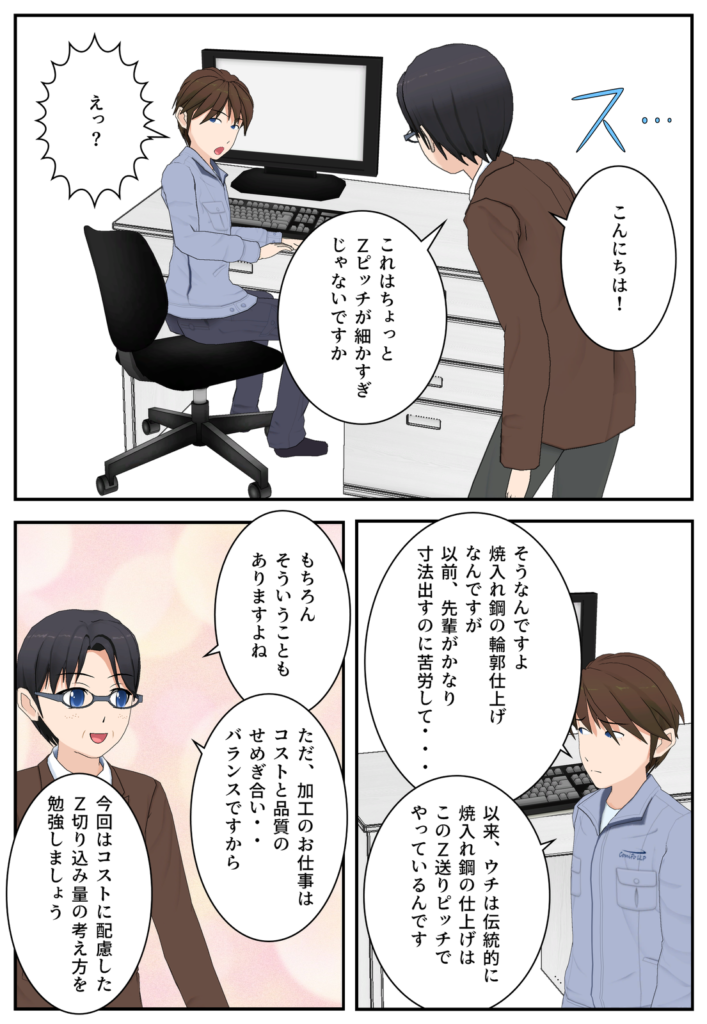

【CAM活用で起こる疑問】エンドミル仕上げの際のZ切り込み量はどう考えるべきか

エンドミル仕上げの際のZ切り込み量はどう考えるべきか ここ最近、マシニング加工... -

マシニング加工における荒取り加工条件の標準化の重要性

マシニング加工における荒取り加工条件の標準化の重要性 当事務所のコンサルティン... -

【OJTにおける教え方のポイント】CAM作業での事例にて

OJTにおける教え方のポイント 普段、製造現場で行われているOJT、もう何回も教えて... -

エンドミル加工の仕上げ送り速度をどこまで上げてよいかわかりません。どう考えたらよいですか?

エンドミル加工における仕上げ送り速度の決め方について 「エンドミル加工の仕上げ... -

具体的にどのラフィングエンドミルを使ったらよいか教えてください

どのラフィングエンドミルを使ったらよいか 具体的に、どのラフィングエンドミルを... -

ラフィングエンドミルのメリットと工具特性を教えてください

ラフィングエンドミルのメリットと工具特性 「ラフィングエンドミルのメリットと工... -

3次元データ加工で、同じNCデータなのに、被削材をHPM7からS55Cに変えたら工具がボロボロになりました

同じNCデータなのに、被削材をHPM7からS55Cに変えたら工具がボロボロに 「3次元デ...

12