コンサルティング– tax –

-

マシニング加工における荒取りと仕上げは機械を分けるべきか

セミナーにお申し込みいただいた企業さま、ありがとうございました。 申込みいただ... -

【金型メーカー・機械加工メーカー】従業員の力量をどのように評価するのが正しいのか

金型や機械加工メーカーでは作業者の力量をどのように評価するのが正しいのか 今回... -

金型加工と部品加工、それぞれCAMに求める機能の違いについて

金型加工用と部品加工用、それぞれのCAMの違い 素材は6面フライスした材料が多く... -

「今さら聞けない」汎用フライスとマシニングセンターの使い分けについて

昨今の金型メーカーの課題 筆者が金型メーカーを無料診断させていただいたり、コン... -

金型・機械加工メーカーにおける人のタイプ別、やる気のコントロール方法

今回はこの業界の皆さんの関心が高い、従業員のタイプ別に見た、やる気のコントロ... -

マシニング加工の人的ミスのあるあると対策の考え方

マシニング加工の人的ミスと対策の考え方 今回は私のコンサルティング先で出くわす... -

マシニングセンターの現実の精度と向き合っていますか?

マシニングセンターの現実の精度と向き合っていますか? さて今回は、私自身が普段... -

プレス金型設計者の人材育成手順と日程管理について

プレス金型設計者の人材育成手順と日程管理 今回のFAQコラムは相談を受ける機会が... -

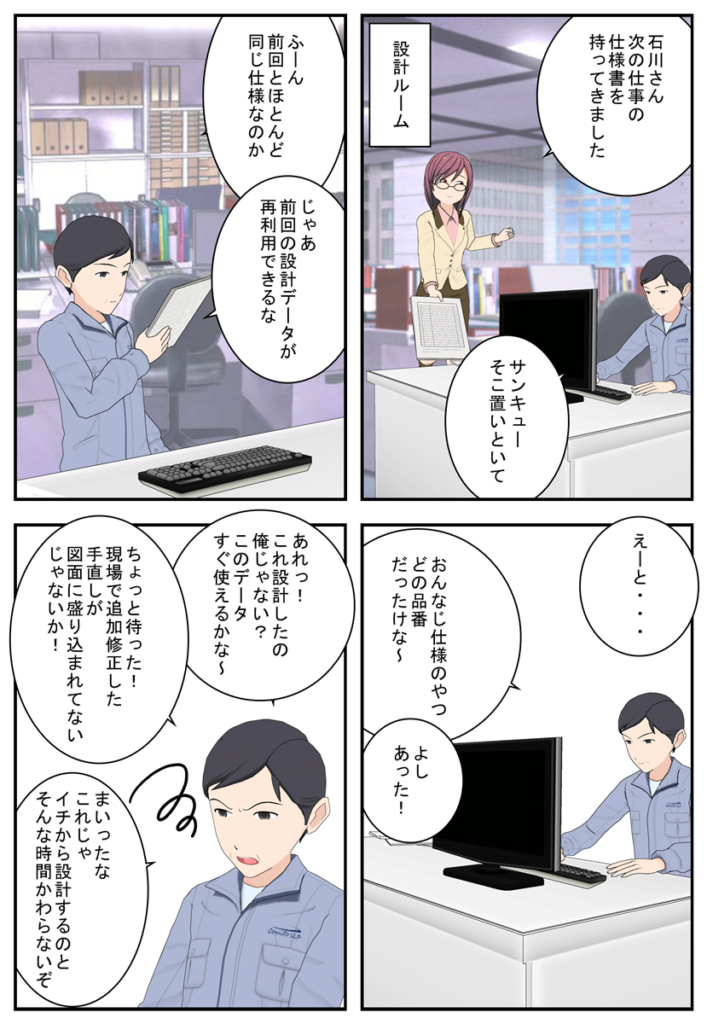

継続的に更新していく図面を、複数設計者で管理していく方法

継続的に再利用する図面データの管理方法 金型メーカーに限らず、機械装置メーカー... -

金型加工用NCデータ作成における省力化のポイントと実例

金型加工用NCデータ作成における省力化のポイントと実例 今回は金型製作における機... -

CAMを使った3D加工における工数に配慮したパスの作り方

CAMを使った3D加工における工数に配慮したパスの作り方 今回は、CAMを使い、ボール... -

マシニング加工における荒取り加工条件の標準化の重要性

マシニング加工における荒取り加工条件の標準化の重要性 当事務所のコンサルティン...